Principe de fonctionnement :

Avant d’être extrudés, les matières premières telles que les gruaux de maïs sont humidifiées au sein d’un mélangeur. Ensuite, l’opérateur alimente une trémie d’alimentation de l’extrudeuse en matières premières. À la sortie de l’extrudeuse on obtient les bâtonnets de maїs qui constituent le produit semi-fini. Le transporteur pneumatique fournit automatiquement le produit semi-fini à la trémie d’accumulation.

Avant d’être extrudés, les matières premières telles que les gruaux de maïs sont humidifiées au sein d’un mélangeur. Ensuite, l’opérateur alimente une trémie d’alimentation de l’extrudeuse en matières premières. À la sortie de l’extrudeuse on obtient les bâtonnets de maїs qui constituent le produit semi-fini. Le transporteur pneumatique fournit automatiquement le produit semi-fini à la trémie d’accumulation.

Depuis la trémie les bâtonnets de maїs au moyen du vibrodoseur arrivent au convoyeur à godets qui fournit les bâtonnets de maїs au cône de l’échantillonneur de pondération. Quand la bonne dose est accumulée au sein du cône, l’extensomètre émet le signal pour arrêter l’actionneur du vibrodoseur et du convoyeur d’alimentation. La dose contrôlée (utilisation de l’échantillonneur de pondération) est nécessaire pour respecter le pourcentage de l’arôme pour les bâtonnets de maїs . L’opérateur bascule à la main le cône jaugeur sur les dispositifs de dragéification sur la barre de guidage.

Depuis le cône le produit semi-fini est déversé au dispositif de dragéification, l’opérateur ajoute de l’huile à l’aide du poste à huile aussi bien que l’arôme sec. On obtient le produit fini quand les bâtonnets de maїs quittent le dispositif de dragéification. Le produit arrive au convoyeur horizontal qui le fournit à la trémie du vibrodoseur. Le vibrodoseur fournit au convoyeur à godets pour amener les bâtonnets de maїs à la trémie du dispositif automatique d’emballage et de conditionnement. À la sortie du dispositif automatique d’emballage et de conditionnement on obtient le produit fini conditionné en pellicule en polymère que sont les bâtonnets de maїs à l’arôme. Depuis le dispositif automatique d’emballage et de conditionnement les paquets tombent sur le transporteur de dérivation qui les élève à la table de conditionnement où on les range aux conteneurs d’expédition.

Depuis le cône le produit semi-fini est déversé au dispositif de dragéification, l’opérateur ajoute de l’huile à l’aide du poste à huile aussi bien que l’arôme sec. On obtient le produit fini quand les bâtonnets de maїs quittent le dispositif de dragéification. Le produit arrive au convoyeur horizontal qui le fournit à la trémie du vibrodoseur. Le vibrodoseur fournit au convoyeur à godets pour amener les bâtonnets de maїs à la trémie du dispositif automatique d’emballage et de conditionnement. À la sortie du dispositif automatique d’emballage et de conditionnement on obtient le produit fini conditionné en pellicule en polymère que sont les bâtonnets de maїs à l’arôme. Depuis le dispositif automatique d’emballage et de conditionnement les paquets tombent sur le transporteur de dérivation qui les élève à la table de conditionnement où on les range aux conteneurs d’expédition.

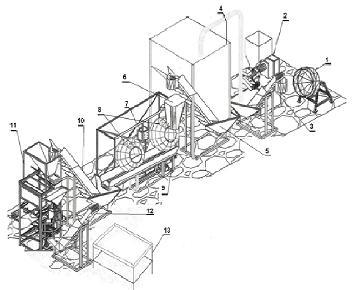

Composition :

1. Mélangeur pour mélanger et humidifier les gruaux avant l’extrusion

2. Extrudeuse (son rendement fait jusqu’à 110 kg/heure – en cas d’extrusion des gruaux de maïs. Il est nécessaire de mettre sur place le dispositif de refroidissement et de ventilation de l’extrudeuse. Alimentation en électricité : 380 V, la puissance installée fait ≈ 22 kW. Il faut installer le dispositif de tirage et le dispositif d’alimentation en eau pour le refroidissement de l’extrudeuse).

3. Convoyeur équipé d’une pompe soufflante (pour amener par air les bâtonnets de maїs au sac ou à la trémie d’accumulation).

4. Trémie (pour accumuler les bâtonnets de maїs ).

5. Convoyeur depuis du dessous de la trémie vers l’échantillonneur de pondération (sert à jauger la bonne dose des bâtonnets de maїs, pour les amener ensuite au dispositif de dragéification).

6. Échantillonneur de pondération.

7. Dispositif d’arrosage par l’huile (pour appliquer de l’huile afin de retenir du sucre, du sel, des arômes sur la surface des bâtonnets de maїs).

8. Dispositif de dragéification (2 unités) (sert à appliquer du sucre, du sel, des arômes sur la surface des bâtonnets de maїs).

9. Convoyeur horizontal (sert à amener les bâtonnets de maїs depuis les dispositifs de dragéification vers le convoyeur du dispositif automatique d’emballage et de conditionnement).

10. Convoyeur d’amenée des bâtonnets de maїs au dispositif automatique d’emballage et de conditionnement (sert à amener les bâtonnets de maїs à la trémie d’alimentation du dispositif automatique d’emballage et de conditionnement).

11. Dispositif automatique d’emballage et de conditionnement (jusqu’à 30 emballages par minutes).

12. Convoyeur de dérivation (sert à amener les bâtonnets de maїs du dessous du dispositif automatique d’emballage et de conditionnement à la table de conditionnement).

13. Table de conditionnement (sert à ranger les paquets aux conteneurs d’expédition (sacs, caisses).

Performances techniques de la Chaîne automatique :

Consommation électrique : 31 kW/h ;

Rendement : 100 kg/h ;

Surface requise pour mettre en place le matériel : 60 mètres carrés.

Il est possible de vendre des éléments particuliers de la Chaîne automatique à Votre choix ou suivant notre conseil.

La Chaîne automatique complète de même que ses parties constitutives sont certifiées en Ukraine, en Fédération de Russie et en Union Européenne.

Durée de fabrication : entre 15 et 60 jours calendaires, selon le lot de livraison, à compter du jour de versement des 50% de prépaiement.