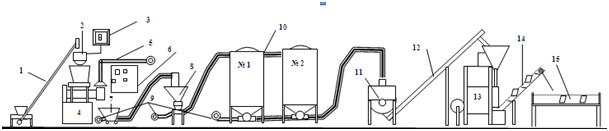

La ligne est conçue pour la production et l'emballage des céréales instantanées (45 secondes).

Principe de fonctionnement:

Les matières premières (gruau) sont amenées au mélangeur-conditionneur 2 pour mélanger et humidifier le gruau avant l'extrusion à l'aide d'un transporteur à vis 1. Le dispositif pour la préparation et l’amenée des composants 3, qui est utilisé pour ajouter des additifs aux matières premières (vitamines, etc.), est prévu. Après l'humidification et le mélange, les matières premières sont versées dans la trémie de réception de l'extrudeur 4 à partir de laquelle les matières premières sont amenées à l'organe de travail de l'extrudeur au moyen du distributeur à vis. La hotte d'aspiration 5 est installée au-dessus de l'extrudeur pour l’écoulement de la vapeur libérée lors de son fonctionnement. Le produit semi-fini prend la forme d'une baguette poreuse à la sortie de l'extrudeur Le produit semi-fini est amené au concasseur-broyeur 8 au moyen du transporteur pneumatique, après quoi nous obtenons le produit concassé jusqu'à la taille nécessaire, c’est-à-dire la céréale instantanée, après le traitement par le concasseur. Le transporteur pneumatique, qui amène le produit du concasseur aux trémies de stockage 10, est intégré directement dans le concasseur. Le produit est amené des trémies de stockage au mélangeur 11 dans lequel sont installées les aubes spirales ratissant constamment le produit vers la fenêtre pour le déchargement à travers le transporteur à vis 12, au moyen du transporteur pneumatique. Le produit est amené au dispositif de conditionnement 13 au moyen du transporteur à vis 12. Nous obtenons le produit fini emballé dans l’emballage de consommation (films de polyéthylène) à la sortie du dispositif de conditionnement, puis le produit emballé est amené à la table de préemballage15 pour l’empilement dans l’emballage de transport au moyen du сonvoyeur d'évacuation.

Composition de la ligne:

-

Transporteur à vis pour l’amenée du gruau au mélangeur-conditionneur;

-

Le mélangeur-conditionneur pour le mélangeage et l’humidification des gruaux avant l'extrusion;

-

Dispositif de préparation et d’amenée des composants;

-

L’extrudeur EKP-250 (d’une performance de 110 kg/heure - lors de l'extrusion du gruau de maïs jusqu’à 60 ou 70 kg/heure - lors du traitement du gruau d’orge ou de riz Les systèmes de refroidissement et de ventilation de l'extrudeur doivent être installés sur place. Alimentation électrique - 380 V, puissance installée ≈ 22 kW, besoin de la hotte d'aspiration et d’amenée d'eau au refroidissement de l'extrudeur. Des convertisseurs sont installés sur l'extrudeur pour contrôler le régime du moteur principal, réguler l’amenée du gruau et la longueur de la baguette);

-

Hotte d'aspiration

-

Unité de commande de l'extrudeur

-

Transport pneumatique du produit semi-fini;

-

Concasseur ;

-

Transport pneumatique

-

Trémies de stockage №1, №2;

-

Mélangeur;

-

Transporteur à vis;

-

Dispositif de conditionnement;

-

Transporteur à bandes;

-

Table de préemballage;

Caractéristiques techniques de la ligne

Performance: 100 kg/h;

Consommation d'énergie: 30 kW/h;

Encombrement: 25 mètres carrés;

Il est possible de vendre des éléments individuels de la ligne à votre choix ou sur notre recommandation.

La ligne et ses composants individuels sont certifiés.

Délais de production est de 15 à 60 jours civils, en fonction de la configuration de l'équipement.