Linia przeznaczona do produkcji ekstrudowanej karmy dla drobiu, ryby, bydła, świni, koni.

Opis

Wykorzystanie ekstrudowanej karmy:

- ułatwia trawienie i stymuluje układ trawienny młodych zwierząt

- poprawia zachowanie młodych zwierząt do 95 %

- zwiększa ilość otrzymanego mleka do 20%;

- zwiększa średni dzienny przyrost do 20%;

- zmniejsza spożycie żywności na ~ 20%

- poprawia strawność paszy do 90-95%

- zwiększa trwałość żywności do 6 miesięcy, pozwala na korzystanie z niskiej jakości ziarna

- zwiększa wartość energetyczną paszy

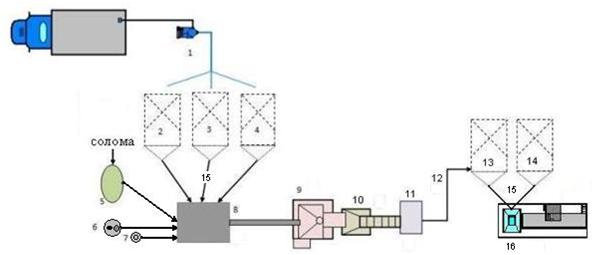

Linia składa się z:

1 –Przenośnik pneumatyczny ziarna;

2 – bunkier z pszenicą (czarny metal,8 m3 -na 6 ton ziarna);

3 – bunkier z kukurydzą (czarny metal,8 m3-na 6 ton ziarna);

4 – bunkier z owsem (czarny metal,8 m3-na 6 ton ziarna);

5 – kruszarka słomy;

6 – bunkier sypkich dodatków;

7 – pojemnik płynnych dodatków;

8 – mikser z przenośnikiem ślimakowym;

9 – wytłaczarka karmu;

10 – przenośnik;

11 – kruszarka;

12 – przenośnik pneumatyczny;

13 – bunkier do przechowywania (czarny metal,5 m3);

14 – bunkier do przechowywania (czarny metal,5 m3);

15 – przenośnik śrubowy (6szt.);

16 – urządzenie pakujące w worki po 25 kg;

17 – pilot-blok automatyzowanego zarządzania linią.

Krótkie opisanie linii do produkcji ekstrudowanej karmy

Pierwsze elementy ziarna z samochodu lub innego pojazdu za pomocą poruszającego przenośnika pneumatycznego (1) (ładowarki pneumatycznej) czy ręcznie załaduje się w bunkrze do przechowywania (2, 3 i 4). Ładowarka pneumatyczna jest to ruchoma jednostka z szybko montowanymi rurami. Według podanej receptury paszy kombinowanej, ziarno paszowe z bunkrów przenośnikami śrubowymi czy ręcznie podaje się w mikser (8), ustanowiony na czujnikach wagi, fiksujących i kontrolujących przychodzącą dawką składnika.

W zależności od przepisów paszy kombinowanej, można wykorzystać w jakości składnika słomę, suszoną trawy i t. p.W takim przypadku, na przykład, słomę w belach ręcznie ładowane do kruszarki (5). Pracę jednostki steruje sterownik na mikserze, przez włączanie i wyłączanie procesu rozdrabniania (przy zadanych parametrach na podstawie masy wsadu) i podawania kruszonego komponentu w mikser.Także jest przewidziany system wprowadzeniadodatków do żywności -premiksów. Dla tego zbunkrasuchych dodatków (6), za pomocą przenośnika śrubowego czy ręcznie dodatki podają się wmikserza ściśle określoną liczbą. Można wykorzystywać płynne dodatki-premiksy. W tym przypadku wykorzystuje się pojemność dla dodawania płynnych dodatków (7). Także przewidzianojednoczesne wprowadzanie tych dodatków. Dawka dodatków-premiksówściśle odmierza się mikserem. Na pilocie-bloku automatyzowanego zarządzania linią zadaje się program, który obejmuje rozpoczęcie mieszania składników, dopóki nie ostanie dodana do wstępnie określonej ilości masy każdego składnika, eliminując nieprzestrzeganie receptury technicznej.

Po osiągnięciu żądanych parametrów wszystkich składników w mieszalniku (zgodnie z receptą podanym do jednostki sterującej), zaczyna się proces mieszania.

Pojemność zbiornika miksera stanowi 210 dm3. Waga jednej mieszanki reguluje się od 50 do 120 kg. Czas wymieszania 5 – 10 minut. Przy wydajności linii 150 kg/h, optymalna waga mieszanki stanowi 50 i 75 kg, co stanowi 3 i 2 cyklu w godzinę.

Po zakończeniu procesu mieszania, przez przenośnik śrubowy czy ręcznie surowiec dostarcza się w bunkier ekstruderu (9). Po zakończeniu rozładunku, mikser rozpoczyna nowy cykl ładowania i mieszania.W tym czasie produkt z bunkra dozuje się do wytłaczarki. Pracawytłaczarkinieprzerwalna, ponieważ przeprowadza się właściwe doładowanie surowca zmikseraw przyjmującybunkierwytłaczarkikosztem urządzenia kontroli wypełnienia, co pozwala wykluczyćkompletna dewastacja bunkrapodczas pracy wytłaczarki.Ponadto, sterownik zatrzymuje pobieranie w przypadku wypełnieniabunkra.Wydajnośćmikseraw razy większa od wydajności wytłaczarki, co również przyczynia się do ciągłej pracy linii.

W toku wytłaczania ziarna przechodzi krótkoterminowy wpływ temperatury i ciśnienia, w wyniku czego głęboko przekształca się struktura i właściwości odżywcze. Otrzymujemy strukturyzowany karm, który ma wysokie walory odżywcze i smak.Za krótki okres czasu wszystkie składniki mieszają się równocześnie, skompresowane, kruszone, ogrzewane, gotowane, sterylizowane i formowane. Nagłe zmiany ciśnienia na wylocie produktu z cylindra wytłaczarki prowadzi do głębokich przemian: są łamane ściany komórkowe i wiązania chemiczne, zmienia się struktura surowców, zniszczona mikroflora (bakterie, grzyby). Wytłaczane opracowanie zwiększa strawność produktu kosztem przejścia w łatwo przyswajalne formy składników paszowych, jak pochodzenia zwierzęcego, tak roślinnego oraz całkowitej dezynfekcji żywności.

Wytłaczany produkt przez przenośnik (10) czy ręcznie wprowadza się do kruszenia w kruszarce (11). Kruszona wytłoczona mieszanka przenośnikiem pneumatycznym (12) czy ręcznie załaduje się w bunkry do przechowywania (13i 14).

Ostatnim etapem produkcji linii jest opakowanie produktu. Z bunkra do przechowywania produkt za pomocą przenośnika śrubowego (15) czy ręcznie wchodzi do półautomatycznego urządzenia napełniania (16), wyposażonej dozownikiem, przenośnikiem i maszyną do szycia worków. Waga dawki reguluje się, maksymalna waga – 25 kg.

Całym procesem pracy linii w zależności od recept paszy kombinowanej zarządza programowany pilot-blok.

Gwarancja na wyposażenie – 12 miesięcy z dnia wprowadzania w eksploatację;

Termin dostawy – 90 dni.