Proposition commerciale

La ligne Waiz LKSM-140 de production d’aliments pour nourrisson pour les enfants de 6 mois: les céréales instantanées (non laitiers, laitiers, avec des fruits et légumes naturels séchés) de différentes sortes.

Depuis 17 ans, l’entreprise SARL “Société alimentaire de Dnipropetrovsk “WAIZ"” produit 6 types des aliments pour nourrisson MC “Niam-Niam” et 26 types des céréales instantanées MC “Minutka”).

La performance de la ligne - 2,5 tonnes/équipe (8 heures)

Surface occupée:

Équipement -132 mètres carrés, surface minimale - 100 mètres carrés.

Personnel de service – 5 personnes.

Électricité: 170 kW

Débit d'eau (refroidissement de l'extrudeur): jusqu'à 150 l/h

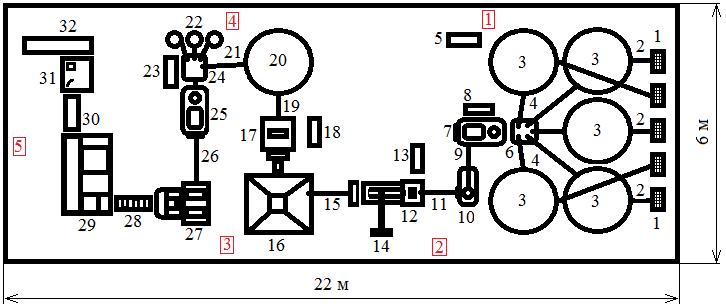

DESCRIPTION DU FONCTIONNEMENT DE LA LIGNE DE PRODUCTION DES ALIMENTS POUR NOURRISSON POUR LES ENFANTS DE 6 MOIS

La principale matière première de ce produit est la farine de céréales de haute qualité, spécialement fabriquée selon toutes les normes et indicateurs de sécurité pour la production d'aliments pour nourrisson. La farine est livrée à l'usine dans les sacs à quatre couches de 30 kg, dans lesquels elle est stockée à l'usine dans certaines conditions.

Avant le démarrage de la ligne de production, la farine est chargée dans les trémies technologiques (3) à l'aide des déchargeurs de sac (1) et des convoyeurs à vis de chargement (2). Il y a 5 trémies de ce type - pour différentes sortes de farine. Les trémies sont équipées des capteurs de niveau de remplissage et d'un système de prévention de la formation de voûtes. Conformément à la formulation technologique donnée, la farine (chaque sorte séparément) est amenée des trémies au terminal de pesage (6) au moyen des vis de dosage (4). L'erreur de dosage n'est pas supérieure à 1%. La commande du chargement des trémies est effectuée a l'aide du tableau de commande 5, du complexe de dosage depuis le tableau de commande 8, qui se trouvent directement près de l'équipement. Si les paramètres de poids données de tous les composants sont atteints conformément à la formulation technologique, les matières premières sont déchargées dans le mélangeur (7) pour atteindre l'uniformité de toute la masse. Le cycle de mélangeage dure de 2 à 5 minutes (en fonction des paramètres donnés). Les matières premières sont ensuite chargées dans le tamis (10), équipé d’un séparateur magnétique, au moyen d’un transporteur à vis (9).

L'étape suivante est l'extrusion. Le mélange de matières premières est chargé dans la trémie de stockage de l'extrudeur (12) au moyen d’un transporteur à vis (11), d'où il est distribué de dans le boîtier de chargement de l'extrudeur. Les matières premières sont humidifiées à l'aide de la pompe doseuse amenant l’eau dans le boitier de chargement de l'extrudeur. Grâce au traitement thermomécanique intensif, les matières premières, pendant qu’elle se trouve dans le boitier de l'extrudeur (de 5 à 7 secondes), subissent le traitement sanitaire nécessaire et, l'énergie mécanique en conséquence, est transformée en énergie thermique sous l'action de taux de cisaillement importants, des grandes vitesses et de la pression élevée, ce qui entraîne les divers changements des indices de qualité des matières premières, par exemple la dénaturation des protéines, la gélification et la gélatinisation de l’amidon, ainsi que d’autres modifications biochimiques utiles pour la meilleure absorption par l’enfant. Le coupage du produit se fait directement près de la matrice, à l'aide d'un dispositif de coupe montable. L'extrudeur est commandé depuis l’unité de commande (13). La hotte d'aspiration (14) pour éliminer la vapeur est installée au-dessus de l'extrudeur.

Le produit semi-fini obtenu par le transporteur pneumatique (15) est livré à la trémie de stockage (16). Puis, le produit semi-fini est amené au concasseur (16) pour être concassé en bouillie. Ensuite, la substance concassée est chargée dans la trémie de stockage technologique (20) à l'aide d'un transporteur à vis (19). Ces processus sont contrôlés à partir de l'unité de commande (18).

La bouillie est chargée dans le terminal de pesage (24) de la trémie de stockage au moyen du convoyeur pneumatique (21). En fonction de la formulation technologique, les additifs sont chargés en quantités donnés dans le terminal de pesage des récipients pour les additifs secs (22) à travers des convoyeurs à vis (chaque sorte séparément: vitamines, fruits secs, etc.), et puis, sont amenés terminal de pesage pour être ensuite mélangés avec la bouillie dans le mélangeur (25). Après l'achèvement du cycle de mélange (2-5 min), le produit est amené à la trémie d'alimentation de la machine de préemballage au moyen du transporteur à vis (26). Le processus de dosage et de mélange des composants est contrôlé par l'unité de commande (23).

Le produit est conditionné et emballé dans le sac sur la machine de préemballage (27) dans la plage de poids donnée. Le produit emballée est ensuite amené à l’emballeur automatique dans la boîte en carton (29) à l'aide d'un convoyeur d'évacuation (28) pour l’emballage dans les récipients en carton et l'application de la date de fabrication et d'autres informations. Le produit emballé est amené à la table de préemballage (31) à la sortie de la machine d'encartonnage pour être empilé dans l’emballage groupé de transport à l'aide d'un transporteur horizontal (30). L’empilage est effectué par les ouvriers-empaqueteurs. Le produit emballé dans l’emballage de transport est amené à l'entrepôt de stockage des produits finis au moyen du transporteur horizontal (32).

La viabilisation de l'atelier de production (points de connexion):

1- Alimentation électrique, triphasé, 380V, 50Hz; Consommation totale est de 7,5kw/heure. Air comprimé; consommation par le ventilateurs à vibration est de 1000 l/min. Eau de lavage.

2 - Alimentation électrique, triphasé, 380V, 50Hz; Consommation totale est de 145kw/heure.

Eau de lavage; pour refroidir l'extrudeur jusqu'à 150l/ heure.

Air comprimé; consommation par le transporteur pneumatique est de 1000 l/min.

3 - Alimentation électrique, triphasé, 380V, 50Hz; Consommation totale est de 7kw/heure. Eau de lavage.

4 - Alimentation électrique, triphasé, 380V, 50Hz; Consommation totale est de 4kw/heure. Eau de lavage. Air comprimé; consommation totale jusqu'à 1500 l/min. Azote (amené à la machine d'emballage).

5 - Alimentation électrique, 220V, 50Hz; Consommation totale 5kw / heure. Air comprimé; consommation totale jusqu'à 1000 l/min.

La ligne est composée de:

|

|

Dénomination |

Description du fonctionnement |

Quantité |

|

|

1 |

Déchargeur de sac |

Le déchargement de sacs contenant les matières premières pour l’amenée ultérieure à la trémie |

5 |

|

|

2 |

Transporteur à vis |

Déplacement des matières premières dans les trémies - amenée automatique |

5 |

|

|

3 |

Trémie de matières premières (5 m3) |

Trémies de stockage avec les capteurs de remplissage |

5 |

|

|

4 |

Transporteur à vis |

Amenée des matières premières au terminal de pesage |

5 |

|

|

5 |

Unité de commande d'amenée des matières premières |

Démarrage des transporteurs, le déclenchement des capteurs remplissage sur les trémies, la commutation des trémies |

1 |

|

|

6 |

Terminal de pesage |

Déplacement entre les trémies, l’arrête sous elles et la prise de gruau au moyen du pesage |

1 |

|

|

7 |

Mélangeur |

Mélange les matières premières |

1 |

|

|

8 |

Unité de commande |

Commande du complexe de dosage, du mélangeur, du tamis |

1 |

|

|

9 |

Transporteur à vis |

Amène les matière première du mélangeur au tamis |

1 |

|

|

10 |

Tamiseur |

Tamise les matières premières |

1 |

|

|

11 |

Transporteur à vis |

Amène les matière première à l'extrudeur |

1 |

|

|

12 |

Extrudeur |

Production de produits semi-finis |

1 |

|

|

13 |

Unité de commande de l'extrudeur |

Commande de l’amenée des matières premières, de la vitesse de rotation de la commande principale et du dispositif de coupe, de la température de chauffage |

1 |

|

|

14 |

Hotte d'aspiration |

Élimination, absorption de la vapeur |

1 |

|

|

15 |

Transport pneumatique |

Déplacement du produit semi-fini |

1 |

|

|

16 |

Trémie de stockage |

Elle sert à accumuler les produits semi-finis |

1 |

|

|

17 |

Concasseur-broyeur |

Concasse le produit semi-fini |

1 |

|

|

18 |

Unité de commande du concasseur et du transport pneumatique |

Déclenchement, le déplacement des produits des trémies au concasseur, le concassage et le déplacement du produit semi-fini dans la trémie |

1 |

|

|

19 |

Transporteur à vis |

Amène le produit semi-fini concassé à la trémie de stockage |

1 |

|

|

20 |

Trémie de stockage |

Servir à accumuler les différents sortes de produits |

1 |

|

|

21 |

Transporteurs à vis |

Déplacement des additifs secs au moyen du transporteur à vis |

4 |

|

|

22 |

Récipients pour les additifs secs |

Stockage des additifs avant l’amenée ultérieure (mélange de vitamines, poudres de fruits, lait en poudre) |

3 |

|

|

23 |

Unité de commande de mélange d'ingrédients |

Branchement de l’alimentation électrique, l’affichage des réservoirs pour les additifs secs, l’amenée des additifs secs, le remplissage du mélangeur avec des produits, l’amenée à la machine |

1

|

|

|

24 |

Doseur |

Doseur d'ingrédients pulvérulents |

1 |

|

|

25 |

Mélangeur |

Mélange le produit semi-fini broyé et les additifs |

1 |

|

|

26 |

Transporteur à vis |

Le déplacement à l’aide de la vis pour le préemballage ultérieur du produit |

1 |

|

|

27 |

Machine de préemballage |

Le préemballage du produit |

1 |

|

|

28 |

Noeud de transmission |

Déplacement des sacs de la machine de préemballage (film) pour l'emballage dans une boîte en carton |

1 |

|

|

29 |

Emballeur automatique dans les boites en carton |

Machine d'emballage automatique des sacs en carton |

1 |

|

|

30 |

Transporteur horizontal |

Déplacement des produits emballés sur la table de préemballage pour l'emballage en gros (boîtes) |

1 |

|

|

31 |

Table de préemballage |

Permet d'emballer facilement les produits finis dans des emballages en gros |

1 |

|

|

32 |

Transporteur horizontal |

Le déplacement des produits emballés vers l'entrepôt |

1 |

|

|

33 |

Compresseur avec récepteur |

Fourniture d'air comprimé des éléments de la ligne |

1 |

|

|

34 |

Cahier de charges et Instruction technologique |

1 |

|

|

La ligne est certifiée en Ukraine, en Union douanière et en Union européenne.