Линия для производства детского питания для детей с 6-ти месячного возраста: каш быстрого приготовления (безмолочных, молочных, с натуральными сушеными фруктами и овощами) из различных злаков.

Предприятие ООО ДПК «Вайз» само 17 лет изготавливает на предлагаемой линии 6 видов детского питания ТМ «Ням-Ням» и 26 видов каш быстрого приготовления ТМ «Минутка».

Описание

ОПИСАНИЕ РАБОТЫ ЛИНИИ ПРОИЗВОДСТВА ДЕТСКОГО ПИТАНИЯ ДЛЯ ДЕТЕЙ С 6-ТИ МЕСЯЧНОГО ВОЗРАСТА

Основным сырьем для данного продукта является высококачественная злаковая мука, специально изготовлена по всем нормативам и показателям безопасности для производства детского питания. На завод мука доставляется в четырехслойных мешках по 30 кг, в которых она и храниться на заводе в определенных условиях.

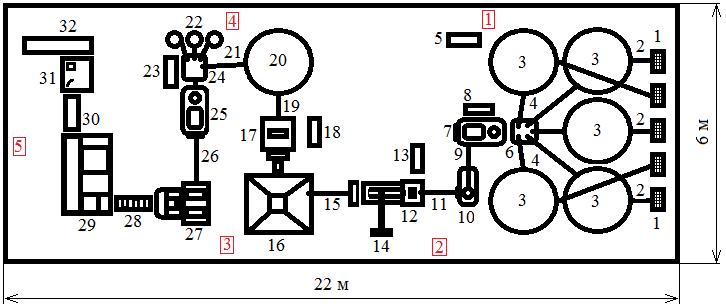

Перед началом запуска линии производства, муку с помощью растаривателей мешков (1) и загрузочных винтовых конвейеров (2) загружают в технологические бункера (3). Таких бункеров предусмотрено 5 единиц – для разных видов муки. Бункера оснащены датчиками уровня наполнения и системой предотвращения сводообразования. Согласно заданной технологической рецептуре, из бункеров мука (каждый вид отдельно) дозирующими шнеками (4) подается в весовой терминал (6). Погрешность дозирования не более 1 %. Управление загрузкой бункеров осуществляется с пульта управления 5, дозирующим комплексом с пульта управления 8, которые расположены непосредственно возле оборудования. При достижении заданных весовых параметров всех компонентов согласно рецептуре, сырье выгружается в смеситель (7) для достижения однородности всей массы. Цикл смешивания длиться 2-5 мин (в зависимости от заданных параметров). Затем сырье с помощью шнекового транспортера (9) загружается в просеиватель (10), который оснащен магнитным сепаратором.

Следующий этап – экструдирование. С помощью винтового конвейера (11) смесь сырья загружается в бункер накопитель экструдера (12), откуда дозируется в загрузочный корпус экструдера. С помощью насоса-дозатора, подающего воду в загрузочный корпус экструдера, сырье увлажняется. За счет интенсивной термомеханической обработки, сырье за время нахождения в корпусе экструдера (5-7 секунд) получает необходимую санитарную обработку и В ходе процесса под действием значительных скоростей сдвига, высоких скоростей и давления, происходит переход механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях перерабатываемого сырья, например денатурация белка, клейстеризация и желатинизация крахмала, а также другие полезные для лучшего усваивания ребенком биохимические изменения. Резка продукта производится непосредственно у матрицы, с помощью навесного режущего устройства. Вся работа экструдера управляется с блока управления (13). Над экструдером устанавливается вытяжка (14) – для удаления пара.

Полученный полуфабрикат пневмотранспортером (15) доставляется в накопительный бункер (16). Далее полуфабрикат попадает в дробилку (16) для измельчения в кашу. Затем дробленая масса при помощи винтового конвейера (19) загружается в технологический бункер хранения (20). Эти процессы управляются с блока управления (18).

Из накопительного бункера винтовым конвейером (21) каша загружается в весовой терминал (24). В зависимости от технологической рецептуры, в весовой терминал из емкостей для сухих добавок (22) через винтовые конвейеры (каждый вид отдельно: витамины, сухофрукты и т.д.) добавки в заданных количествах загружаются в весовой терминал для дальнейшего смешивания с кашей в смесителе (25). По достижению завершения цикла смешивания (2-5 мин) продукт шнековым транспортером (26) подается в бункер-питатель фасовочного автомата. Процесс дозирования и смешивания компонентов контролируется блоком управления (23).

В фасовочном автомате (27) продукт в заданном весовом диапазоне фасуется и упаковывается в пакет. Затем упакованный продукт при помощи отводящего транспортера (28) поступает на автоматический упаковщик в картонную коробку (29) для упаковки в картонную тару и нанесения даты изготовления и другой информации. На выходе из картонатора упакованный продукт при помощи горизонтального транспортера (30) попадает на фасовочный стол (31) для укладки в групповую транспортную тару. Укладка осуществляется работниками фасовщиками. Продукт, упакованный в транспортную тару, горизонтальным транспортером (32) подается на склад хранения готовой продукции.

Подвод коммуникаций в производственном цеху (точки подключения):

1 – Электропитание 3ф, 380В 50 Гц; Общее потребление 7,5 кВт/час. Сжатый воздух; потребление вибрационными вентиляторами 1000 л/мин. Вода для мойки.

2 – Электропитание 3ф, 380В 50 Гц; Общее потребление 145 кВт/час.

Вода для мойки; для охлаждения экструдера до150 л/час.

Сжатый воздух; потребление пневмотранспортером 1000 л/мин.

3 – Электропитание 3ф, 380В 50 Гц; Общее потребление 7 кВт/час. Вода для мойки.

4 – Электропитание 3ф, 380В 50 Гц; Общее потребление 4 кВт/час. Вода для мойки. Сжатый воздух; общее потребление до 1500 л/мин. Азот (на упаковочный автомат).

5 –Электропитание, 220В 50 Гц; Общее потребление 5 кВт/час. Сжатый воздух; общее потребление до 1000 л/мин.

Линия состоит из:

| Наименование | Описание работы | Кол. | |

| 1 | Растариватель мешков | Растаривание мешков с сырьем для дальнейшей передачи его в бункера | 5 |

| 2 | Шнековый транспортер | Перемещение сырья в бункера – автоматическая подача | 5 |

| 3 | Бункера сырья(5 м3) | Накопительные бункера с датчиками наполнения | 5 |

| 4 | Шнековый транспортер | Подача сырья на весовой терминал | 5 |

| 5 | Блок управления подачи сырья | Вклюючение транспортеров, индикация датчиков наполнения на бункерах, переключение бункеров |

1 |

| 6 | Весовой терминал | Перемещение между бункерами, остановкой под ними и набирания крупы, посредством взвешивания | 1 |

| 7 | Смеситель | Смешивает сырье | 1 |

| 8 | Блок управления | Управление дозирующим комплексом, смесителем, просеивателем | 1 |

| 9 | Шнековый транспортер | Подает сырьё со смесителя в просеиватель | 1 |

| 10 | Просеиватель | Просеивает сырьё | 1 |

| 11 | Шнековый транспортер | Подает сырьё в экструдер | 1 |

| 12 | Экструдер | Производство полуфабриката | 1 |

| 13 | Блок управления экструдером | Управление подачей сырья, оборотами главного привода и скоростью вращения отрезного устройства, температурой нагрева | 1 |

| 14 | Вытяжка | Удаление, всасывание пара | 1 |

| 15 | Пневмотранспорт | Перемещение полуфабриката | 1 |

| 16 | Накопительный бункер | Служит для накопления полуфабриката | 1 |

| 17 | Дробилка-измельчитель | Измельчает полуфабрикат | 1 |

| 18 | Блок управления дробилкой и пневмотранспортом | Включение перемещения продукции из бункера в дробилку, измельчение и перемещение полуфабриката в бункер | 1 |

| 19 | Шнековый транспортер | Подает измельченный полуфабрикат в накопительный бункер | 1 |

| 20 | Накопительный бункер | Служат для накопления разных видов продукта | 1 |

| 21 | Шнековые транспортеры | Перемещение шнеком сухих добавок | 4 |

| 22 | Емкости для сухих добавок |

Хранение добавок перед дальнейшей подачей (витаминная смесь, фруктовые порошки, сухое молоко) |

3 |

| 23 | Блок управления смешиванием ингредиентов | Включение электропитания, индикация емкостей для сухих добавок, подача сухих добавок, наполнение смесителя продукцией, подача в автомат |

1 |

| 24 | Дозатор | Дозатор для сыпучих ингридиентов | 1 |

| 25 | Смеситель | Смешивает измельченный полуфабрикат и добавки | 1 |

| 26 | Шнековый транспортер | Перемещение шнеком для дальнейшей расфасовки продукта | 1 |

| 27 | Фасовочный автомат | Расфасовка продукта | 1 |

| 28 | Узел передачи | Перемещение пакетов с фасовочного автомата (пленка) в автомат для упаковки в картонную коробку | 1 |

| 29 | Автоматический упаковщик в картонную коробку | Автомат для упаковки пакетов в картонную коробку | 1 |

| 30 | Горизонтальный транспортер | Перемещение упакованной продукции, на фасовочный стол для упаковки в оптовую упаковку (ящики) | 1 |

| 31 | Фасовочный стол | Служит для легкости упаковки готовой продукции в оптовую тару | 1 |

| 32 | Горизонтальный транспортер | Перемещение упакованной продукции на склад | 1 |

| 33 | Компрессор с ресивером | Обеспечение сжатым воздухом элементов линии | 1 |

| 34 | ТУ и ТИ | 1 | |

Линия сертифицирована в Украине, ТС и ЕС.