Die Linie zur Herstellung von Babynahrung für Kinder ab 6 Monaten: Instant Brei (milchfrei, mit Milch, mit natürlichen getrockneten Früchten und Gemüsen) aus unterschiedlichen Getreiden.

Das Unternehmen„Dnepropetrovsk Lebensmittelunternehmen „Ola-PPHU GmbH“ beschäftigt sich schon über 17 Jahre mit der angebotenen Liniefür 6 Arten von Babynahrung der Marke „Nyam-Nyam“ und 26 Arten von Instant Brei der Marke „Hvilinka“.

Beschreibung

FUNKTIONSBESCHREIBUNG DES LINIE FÜR BABYNAHRUNG FÜR KINDER AB 6 MONATEN

Der wichtigste Rohstoff für dieses Produkt ist das qualitativ hochwertige Getreidemehl, dasextranach allen Normungsvorschriften und Sicherheitsparametern für die Herstellung von Babynahrung hergestellt wird. Das Mehl wird zum Werk in vierschichtigen Säckenje 30 kg zugeliefert und wird so im Werk unter bestimmten Bedingungen gelagert.

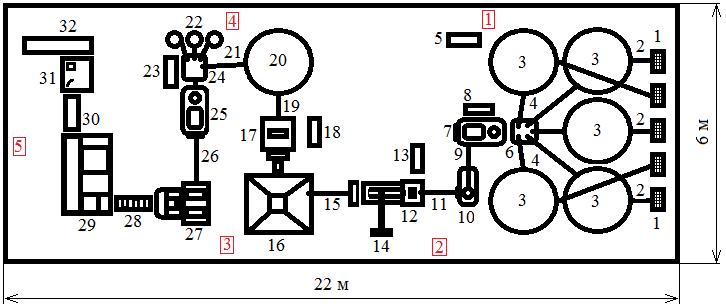

Vor dem Anlauf der Produktionslinie wird das Mehl mit den Sackschütten (1) und Ladeförderschnecken (2) in die technologischenBehälter (3)zugeführt. Die Linie ist mit 5 Behältern– für verschiedene Arten von Mehl – versehen. Die Behälter sind mit Füllstandsensoren und einem System zur Verhinderung derBrückenbildung ausgestattet. Nach einer vorgegebenen Prozessrezeptur wirddas Mehl aus den Behältern (jede Art separat) mit Dosierschnecken (4) auf das Wiegeterminal (6) zugeführt. Der Dosierfehler beträgtmax. 1%. Die Bestückung der Behälter wird über das Bedienfeld (5) undder Messkomplex über das Bedienfeld (8) gesteuert, die sich direkt neben derAnlage befindet. Wenn die vorgegebenen Gewichtsparameter aller Komponenten nach Rezeptur erreicht werden, wird der Rohstoff in den Mischer (7) zugeführt, damit die Masse homogen wird. Der Mischzyklus dauert 2-5 Minuten (je nach den eingestellten Parametern). Anschließend wird der Rohstoff mit demSchneckenförderer (9) in den Sichter (10) geladen, der mit einem magnetischen Separator ausgestattet ist.

Der nächste Schritt ist Extrusion. Mit Hilfe desSchneckenförderers (11) wird die Rohstoffmischung in den Vorratsbehälter des Extruders (12) zugeführt und danach in den Abfüllkörper des Extruders abgefüllt. Mit Hilfe der Dosierpumpe, die Wasser inden Abfüllkörper des Extruders zuführt, wird der Rohstoff angefeuchtet. Durch intensive thermomechanische Verarbeitung unterliegt der Rohstoffinnerhalb dergesamtenVerweilzeit in dem Extruderkörper(5-7 Sekunden) der notwendigen hygienischen Bearbeitung und während desProzesses findetunter Einwirkung von erheblichen Schergeschwindigkeiten, hohen Geschwindigkeiten und Druck der Übergang der mechanischen Energie in die Wärme statt, was zu verschiedenen Tiefenveränderungen von Qualitätskennziffern des Einsatzmaterials, wie

z. B. Proteindenaturierung, Verkleisterung und Gelatinierung der Stärke sowiezu anderen nutzbaren für eine bessere Verdauungdes Kindes biochemischen Veränderungen führt. Das Produkt wirddirekt an der Matrix mit derAnhängeschneidvorrichtungzugeschnitten. Der gesamte Betrieb des Extruders wird mit der Steuereinheit (13) gesteuert. Über dem Extruder wird derEntlüfter (14) montiert, um den Dampf zu entfernen.

Das gewonnene Halbfertigprodukt wird mit demDruckluftförderer (15) in den Vorratsbehälter (16) zugeliefert. Danach wird das Halbfertigprodukt in den Zerkleinerer (16) für die Granulierung transportiert. Anschließend wird die zerkleinerte Masse mit derFörderschnecke (19) in dentechnologischenLagerbehälter(20) bestückt. Diese Prozesse werden über eine Steuereinheit (18) gesteuert.

Aus dem Vorratsbehälter wird der Brei mit derFörderschnecke (21) aufdas Wiegeterminal (24)befördert. Je nach der Prozessrezepturwerden die Zusatzstoffe aufdas Wiegeterminal aus den Behältern mittrockenen Zusatzstoffen(22) über Schneckenförderer (separat für jede Art von Vitaminen, Trockenfrüchten, etc.) in voreingestellten Gewichtsmengen auf das Wiegeterminal geladen, um anschließend mit Brei in einem Mischer (25)beizumengen. Mit der Erreichung des vollständigen Mischzyklus (2-5 Minuten) wird das Produkt mit dem Schneckenförderer (26) in die Bunkerfülleinrichtung der Verpackungsmaschine zugeführt. Der Prozess der Dosierung und Beimengung der Komponenten wird über die Steuereinheit (23) gesteuert.

In der Verpackungsmaschine (27) wird das Produkt in dem voreingestellten Gewichtsbereich in die Packungeneingefüllt und verpackt. Danach wird das verpackte Produkt mit demAuslaufband (28) auf den Kartonpacker (29) zum Kartonieren und zur Anbringungdes Herstellungsdatums und anderer Informationen zugeführt. Am Ausgang des Kartonpackers wirddas verpackte Produkt mit dem Horizontalförderer (30) auf den Verpackungstisch (31) für die Stapelung indie Gruppen-Versandpackung zugeführt. Die Stapelung wird durch die Packer durchgeführt. Das in die Versandpackung verpackteProduktwird mit dem Horizontalförderer (32) auf das Lager für die Aufbewahrung von Fertigprodukten zugeführt.

Die Zuleitung der Versorgungslinien in die Produktionshalle (Anschlusspunkte):

1 – 3-phasige Stromversorgung, 380V 50 Hz; Gesamtstromverbrauch 7,5 kW/h. Druckluft; Vibrationsgebläse Kapazität 1.000 l/min. Wasser für die Spülung.

2 –3-phasige Stromversorgung, 380V 50 Hz; Gesamtstromverbrauch145 kW / h.

Wasser für die Spülung; für die Abkühlung des Extruders bis 150 l/h.

Druckluft; Druckluftförderer Kapazität1.000 l/min.

3 – 3-phasige Stromversorgung, 380V 50 Hz; Gesamtstromverbrauch 7 kW/h. Wasser für die Spülung.

4 – 3-phasige Stromversorgung, 380V 50 Hz; Gesamtstromverbrauch 4 kW/h. Wasser für die Spülung. Druckluft; Gesamtkapazität 1.500 l/min. Stickstoff (für Verpackungsmaschine).

5 – Stromversorgung, 220V 50 Hz; Gesamtstromverbrauch 5 kW/h. Druckluft; Gesamtkapazitätbis 1000 l/min.

Die Linie besteht aus:

Nr. |

Bezeichnung | Funktionsbeschreibung | Menge |

| 1 | Sackschütte | Auspacken von Säcken mit Rohstoff für die anschließende Beförderung in den Behälter | 5 |

| 2 | Schneckenförderer | Beförderung des Rohstoffes in die Behälter – automatischer Vorschub | 5 |

| 3 | Rohstoffbehälter (5 m3) | Vorratsbehälter mitFüllstandsensoren | 5 |

| 4 | Schneckenförderer | Zuführung des Rohstoffs auf das Wiegeterminal | 5 |

| 5 | Vorschubsteuereinheit | Anlauf der Förderer, Anzeige derFüllstandsensoren der Behälter, Umschaltung der Behälter | 1 |

| 6 | Wiegeterminal | Wechsel zwischen Behältern, Abstellung unter den Behältern und Auffüllung der Grütze mittels Wiegung | 1 |

| 7 | Mischer | Mischt den Rohstoff | 1 |

| 8 | Steuereinheit | Steuert den Dosierkomplex, Mischer, Sichter | 1 |

| 9 | Schneckenförderer | Befördert den Rohstoff aus dem Mischer in den Sichter | 1 |

| 10 | Sichter | Sichtet den Rohstoff | 1 |

| 11 | Schneckenförderer | Befördert den Rohstoff in den Extruder | 1 |

| 12 | Extruder | Stellt das Halbfertigerzeugnis her | 1 |

| 13 | Steuereinheit des Extruders | Steuert den Rohstoffvorschub, die Umdrehungen des Hauptantriebs und Rotationsgeschwindigkeit der Schneidvorrichtung, Anwärmetemperatur | 1 |

| 14 | Entlüfter | Entfernt und saugt den Dampf ein | 1 |

| 15 | Druckluftförderer | Befördert des Halbfertigerzeugnis | 1 |

| 16 | Vorratsbehälter | Dient zum Vorrat des Halbfertigerzeugnisses | 1 |

| 17 | Brech- und Zerkleinerungsmaschine | Zerkleinert das Halbfertigerzeugnis | 1 |

| 18 | Steuereinheit für Brechmaschine und Druckluftbeförderer | Freigabe der Beförderung der Produktion aus dem Behälter in die Brechmaschine,Zerkleinerung und Beförderung des Halbfertigerzeugnisses in den Behälter | 1 |

| 19 | Schneckenförderer | Befördert das zerkleinerteHalbfertigerzeugnis in den Vorratsbehälter | 1 |

| 20 | Vorratsbehälter | Dient zum Vorrat verschiedener Produktarten | 1 |

| 21 | Schneckenförderer | Beförderung von trockenen Zusatzstoffen mit der Schnecke | 4 |

| 22 | Behälter für trockene Zusatzstoffe | Lagerung von Zusatzstoffen vor der anschließenden Beförderung (Vitaminmischung, Fruchtpulver, Milchpulver) | 3 |

| 23 | Steuereinheit für Beimengung von Zutaten | Stromeinschaltung, Anzeige der Behälter für trockene Zusatzstoffe, Beimengung von trockenen Zusatzstoffen, Auffüllung des Mischers mit Produktion, Beförderung in die Maschine | 1 |

| 24 | Dosiergerät | Dosiert die Schüttgüter | 1 |

| 25 | Mischer | Vermischt das zerkleinerte Halbfertigerzeugnis und Zusatzstoffe | 1 |

| 26 | Schneckenförderer | Beförderung mit der Schnecke für die anschließende Verpackung des Produkts | 1 |

| 27 | Abfüllautomat | Abfüllung des Produkts | 1 |

| 28 | Beförderungsbaugruppe | Beförderung der Packungen von dem Abfüllautomat (Folie) in die Maschine für Kartonierung | 1 |

| 29 | Automatischer Kartonpacker | Maschine für Kartonierung | 1 |

| 30 | Horizontalförderer | Beförderung der verpackten Produktion auf den Fülltisch für die Packung in die Großpackungen (Kisten) | 1 |

| 31 | Fülltisch | Sorgt für die einfache Verpackung der fertigen Produkte in die Großpackungen | 1 |

| 32 | Horizontalförderer | Beförderung der verpackten Produkte auf das Lager | 1 |

| 33 | Kompressor mit Empfänger | Versorgung der Bauelemente der Linie mit Druckluft | 1 |

| 34 | Technische Bedingungen und Technische Anleitung | 1 | |

Die Linie ist in der Ukraine laut Technischen Bedingungen und Technischer Anleitung zertifiziert.