Линия предназначена для производства экструдированного комбикорма для птицы, рыбы, КРС, свиней, коней.

Описание

Использование экструдированного корма:

- способствует пищеварению и стимулирует желудочно-кишечного тракт молодняка

- повышает сохранность молодого поголовья до 95 %

- увеличивает количество получаемого молока до 20%;

- увеличивает среднесуточные привесы до 20%;

- уменьшает потребление корма на ~ 20%

- повышение усвояемости кормов до 90-95%

- увеличивает сроки хранения корма до 6- месяцев дает возможность использовать некондиционное зерно

- повышает энергетическую ценность комбикормов

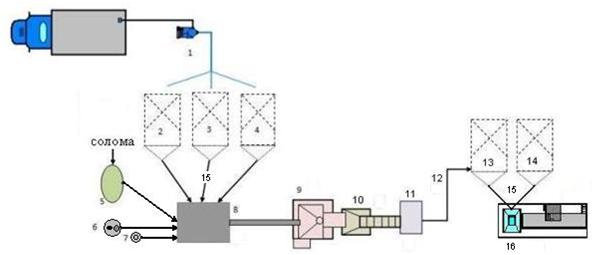

Линия состоит из:

1 – Пневмотранспортер зерна

2 – бункер с пшеницей (черный металл,8 м3 - на 6 тонн зерна);

3 – бункер с кукурузой (черный металл,8 м3 - на 6 тонн зерна);

4 – бункер с овсом (черный металл,8 м3 - на 6 тонн зерна);

5 – дробилка-измельчитель соломы

6 – бункер сыпучих добавок

7 – емкость жидких добавок

8 – смеситель со шнековым транспортером;

9 – кормовой экструдер;

10 – транспортер

11 – дробилка;

12 – пневмотранспортер

13 – накопительный бункер (черный металл,5 м3);

14 – накопительный бункер (черный металл,5 м3);

15 – шнековый транспортеры

16 – фасовочное устройство упаковки в мешки по 25 кг

17 – пульт-блок автоматизированного управления линией

Краткое описание производства экструдированного комбикорма

Исходные зерновые компоненты из автомобиля или другого транспортного средства с помощью передвижного пневмотранспортера (1) (опция) (пневмоперегружателя) или вручную загружаются в бункера хранения (2, 3 и 4). Пневмоперегружатель(опция) представляет собой передвижную установку с быстро монтируемыми трубопроводами. Согласно заданному рецепту комбикорма, зернофураж из бункеров шнековыми транспортерами(опция) или вручную подается в смеситель (8), установленный на датчиках веса, фиксирующих и контролирующих поступающую дозу ингредиента.

В зависимости от рецептуры комбикорма, можно использовать в качестве ингредиента солому, подсушенную траву и т.д. В таком случае, например, тюкованную солому вручную загружают в дробилку- измельчитель (5)(опция). Работу данного агрегата контролирует блок управления на смесителе, путем включения и выключения процесса дробления (при заданном параметре веса для одного замеса) и подачи измельченного компонента в смеситель. Также предусмотрена система внесения пищевых добавок-премиксов (опция). Для этого из бункера сухих добавок (6), с помощью шнекового транспортера(опция) или вручную добавки подаются в смеситель по строго заданному количеству. Возможно использовать жидкие добавки- премиксы. В этом случае используется емкость для внесения жидких добавок (7) (опция). Также предусмотрено синхронное внесение этих добавок. Доза добавок- премиксов строго отмеряется смесителем. На пульте-блоке автоматизированного управления задается программа, которая исключает начало смешивания ингредиентов, пока не будет внесено заданное количество веса каждого компонента, что позволяет исключить несоблюдения технологической рецептуры.

При достижении заданных весовых параметров всех ингредиентов в смесителе (согласно рецептуре, заданной блоку управления), он начинает процесс смешивания.

Емкость бака смесителя составляет 210 дм3. Вес одного замеса регулируется от 50 до 120 кг. Время смешивания 5 – 10 минут. При производительности линии 150 кг/час, оптимальный вес замеса составляет 50 и 75 кг, что составляет 3 и 2 цикла в час соответственно.

После завершения процесса перемешивания, через шнековый транспортер (опция) или вручную сырьё поступает в бункер экструдера (9). По завершению выгрузки, смеситель начинает новый цикл загрузки и смешивания. Тем временем продукт из бункера дозируется в экструдер. Работа экструдера непрерывная, так как происходит своевременная догрузка сырья из смесителя в приемный бункер экструдера за счет устройства контроля наполнения, что позволяет исключить полное опустошение бункера в процессе работы экструдера. Также данный контроллер останавливает загрузку, в случае наполненности бункера. Производительность смесителя в разы выше производительности экструдера, что также способствует непрерывной работе лини.

В процессе экструдирования зерновых происходит кратковременное воздействие температуры и давления, в результате чего глубоко преобразовывается структура и свойства питательных веществ. Получается структурированный корм, обладающий высокими вкусовыми и питательными качествами. За короткий промежуток времени все компоненты одновременно перемешиваются, сжимаются, измельчаются, нагреваются, варятся, стерилизуются и формуются. Резкий перепад давления при выходе продукта из ствола экструдера приводит к глубоким преобразованиям: рвутся клеточные стенки и химические связи, меняется структура сырья, уничтожается микрофлора (бактерии, грибы). Экструзионная обработка повышает усвояемость продукта за счет перехода в легкоперевариваемую форму компонентов сырья, как животного, так и растительного происхождения и полного обеззараживания корма.

Экструдированный продукт через транспортер (10) (опция) или вручную поступает на дробление в дробилку (11). Дробленый экструдат пневмотранспортером (12) (опция) или вручную загружается в накопительные бункера (13 и 14).

Конечной стадии производственной линии является упаковка продукта(опция). Из накопительного бункера продукт с помощью шнекового транспортера (15) (опция) или вручную поступает на полуавтоматическую фасовочную установку (16) (опция), оснащенной дозатором, транспортером и мешкозашивателем. Вес дозы регулируется, максимальный вес – 25 кг.

Всем процессом работы линии в зависимости от рецептур комбикорма управляет программированный пуль-блок (опция).

Гарантия на оборудование – 12 месяцев с момента ввода в эксплуатацию;

Срок поставки – 90 дней.