Una linea per la produzione di alimenti per bambini di età da 6 mesi quali pappe di rapida cottura (senza e con contenuto di latte, con frutti ed ortaggi secchi naturali) fatte dalle svariate cereali.

E’ da 17 anni che la società ООО “DKP “WAIZ” stessa produce sulla linea in proposta 6 tipi di alimenti per bambini del marchio commerciale “Nyam-Nyam” e 26 tipi di pappe di rapida cottura del marchio commerciale “Minutka”.

Descrizione

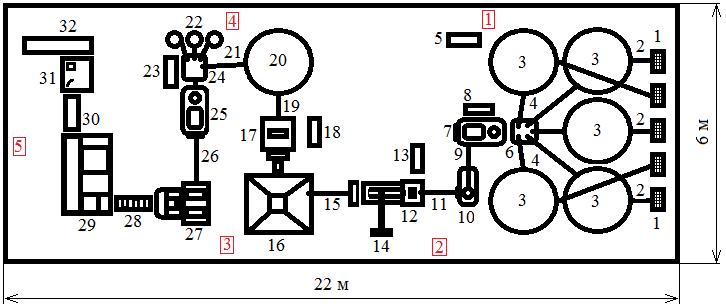

DESCRIZIONE DEL FUNZIONAMENTO DELLA LINEA PER LA PRODUZIONE DI ALIMENTARI PER BAMBINI DI ETA’ DA 6 MESI

Le materie prime principali per questo prodotto sono la farina cereale di alta qualità prodotta appositamente in base a tutte le norme e indici di sicurezza per la produzione di alimenti per bambini. La farina viene consegnata in sacchi a quattro strati da 30 kg, nei quali poi viene anche immagazzinata nella fabbrica nelle specifiche condizioni.

Prima dell’avviamento della linea di produzione, la farina tramite i sistemi “Svuota Big Bag” (1) e i trasportatori di carico a coclea (2) viene caricata nelle tramogge tecnologiche (3). Ne sono previste 5: per diversi tipi di farina. Le tramogge sono dotate dei sensori di livello di riempimento e del sistema di protezione contro effetto arco. Secondo la ricetta tecnologica impostata, la farina (ciascun tipo separatamente) dalle tramogge, tramite le coclee di dosaggio (4), viene trasportata al terminale di pesatura (6). L’errore del dosaggio non supera l’1%. Il caricamento delle tramogge è controllato dal panello di comando 5 e il complesso di dosaggio è controllato dal panello di commando 8 che si trovano immediatamente nei pressi dell’impianto. Una volta raggiunti i parametri di peso impostati di tutti gli ingredienti come da ricetta, le materie prime vengono scaricate nel mescolatore (7) per raggiungere l’omogeneità di tutta la massa. Il ciclo di mescolatore dura 2/5 min. (in dipendenza dai parametri impostati). Dopo di che’ le materie prime tramite il trasportatore a coclea (9) vengono caricate nell’abburattatore (10) dotato di un separatore magnetico.

La fase seguente è l’estrusione. Tramite il trasportatore a coclea (11) la miscela di materie prime viene caricata nella tramoggia di stoccaggio dell’estrusore (12), da dove viene dosata nel corpo di carico dell’estrusore. Le materie prime vengono inumidite per mezzo di una pompa dosatrice che alimenta il corpo di carico dell’estrusore con l’acqua. Grazie ad un intenso trattamento termomeccanico, le materie prime, restando all’interno del corpo dell’estrusore (5/7 secondi) sono esposte alla decontaminazione batteriologica, e, durante il processo, per effetto di notevoli velocità di spostamento, alte velocità e pressioni, avviene la trasformazione dell’energia meccanica in quella termica, il che comporta cambiamenti diversi come profondità negli indici delle materie prime in lavorazione, per esempio, denaturalizzazione della proteina, imbozzimatura e gelificazione dell’amido, nonché’ altri cambiamenti biochimici che favoriscono una buona digestione da parte del bambino. Il taglio del prodotto avviene direttamente presso la matrice, per mezzo di un attrezzo tagliente sospeso. Tutto il funzionamento dell’estrusore è gestito dall’unità di comando (13). Sopra l’estrusore è installata un’aspirazione (14) per eliminare il vapore.

Il semilavorato ottenuto tramite il trasportatore pneumatico (15) viene trasportato alla tramoggia di stoccaggio (16) per poi arrivare al trituratore (17) per essere macinato fino alla consistenza di pappa. Successivamente la massa triturata tramite il trasportatore a coclea (19) viene caricata nel silo (20). Questi processi sono gestiti dall’unità di comando (18).

Dalla tramoggia di stoccaggio la pappa, con il trasportatore a coclea (21), viene caricata nel terminale di pesatura (24). In base alla ricetta tecnologica, gli additivi, dai recipienti per additivi secchi (22) attraverso i trasportatori a coclea (ciascun tipo separatamente: vitamine, frutta secca ecc.) vengono caricati in quantitativi impostati nel terminale di pesatura per essere poi mescolati con la pappa nel mescolatore (25). Alla fine del ciclo di mescolamento (2/5 min.), il prodotto tramite il trasportatore a coclea (26) viene trasportato alla tramoggia di alimentazione della confezionatrice. I processi di dosaggio e di mescolamento degli ingredienti sono controllati dall’unità di comando (23).

Nella confezionatrice (27) il prodotto nel range di peso impostato viene preconfezionato e impacchettato. Poi il prodotto impacchettato tramite il trasportatore di scarico (28) arriva sulla macchina imballatrice (29) che lo imballa in un cartone e marca la data di produzione ed altre informazioni. In uscita dalla macchina imballatrice il prodotto imballato tramite il trasportatore orizzontale (30) arriva sulla tavola d’imballaggio (31) per essere messo in un imballo di gruppo di trasporto. La messa è eseguita dagli addetti all’imballaggio. Il prodotto confezionato nell’imballo di trasporto tramite il trasportatore orizzontale (32) viene portato al magazzino del prodotto finito.

Allacciamenti nel reparto di produzione (punti di alimentazione):

1–Alimentazione elettrica 3 fasi, 380 V 50 Hz; Consumo generale 7,5 kW/h. Aria compressa; consumo da parte dei ventilatori vibranti 1000 l/min. Acqua per lavaggio.

2– Alimentazione elettrica 3 fasi, 380 V 50 Hz; Consumo generale 145 kW/h.

Acqua per lavaggio; per il raffreddamento dell’estrusore fino a 150 l/h.

Aria compressa; consumo da parte del trasportatore pneumatico 1000 l/min.

3 – Alimentazione elettrica 3 fasi, 380 V 50 Hz; Consumo generale 7 kW/h. Acqua per lavaggio.

4 – Alimentazione elettrica 3 fasi, 380 V 50 Hz; Consumo generale 4 kW/h. Acqua per lavaggio. Aria compressa; consumo generale fino a 1500 l/min. Azoto (per macchina imballatrice).

5 –Alimentazione elettrica, 220 V 50 Hz; Consumo generale 5 kW/h. Aria compressa; consumo generale fino a 1000 l/min.

la linea consiste di:

| Nome | Descrizione del funzionamento | Quantità | |

| 1 | Sistema “Svuota Big Bag” | Svuotamento dei grandi sacchi contenuti le materie prime per il convogliamento di queste ultime alle tramogge | 5 |

| 2 | Trasportatore a coclea | Trasporto delle materie prime alle tramogge – alimentazione automatica | 5 |

| 3 | Tramogge di materie prime (5 m3) | Tramogge di stoccaggio con sensori di riempimento | 5 |

| 4 | Trasportatore a coclea | Convogliamento delle materie prime sul terminale di pesatura | 5 |

| 5 | Unità di comando di alimentazione materie prime | Avviamento dei trasportatori, indicazione dei sensori di riempimento sulle tramogge, commutazione delle tramogge | 1 |

| 6 | Terminale di pesatura | Spostamenti fra le tramogge, arresto sotto di esse e accettazione del grano mondato tramite la pesatura | 1 |

| 7 | Mescolatore | Mescola le materie prime | 1 |

| 8 | Unità di comando | Gestione complesso di dosaggio, mescolatore, abburattatore | 1 |

| 9 | Trasportatore a coclea | Convoglia le materie prime dal mescolatore all’abburattatore | 1 |

| 10 | Abburattatore | Abburatta le materie prime | 1 |

| 11 | Trasportatore a coclea | Convoglia le materie prime all’estrusore | 1 |

| 12 | Estrusore | Produzione del semilavorato | 1 |

| 13 | Unità di comando dell’estrusore | Gestione alimentazione di materie prime, rotazioni dell’azionatore principale e velocità di rotazione dell’attrezzo tagliente, temperature di riscaldamento | 1 |

| 14 | Aspirazione | Eliminazione, aspirazione del vapore | 1 |

| 15 | Trasporto pneumatico | Movimentazione del semilavorato | 1 |

| 16 | Tramoggia di stoccaggio | Serve per accumulare il semilavorato | 1 |

| 17 | Trituratore molazza | Tritura il semilavorato | 1 |

| 18 | Unità di comando del trituratore e del trasporto pneumatico | Azionamento dello spostamento del prodotto dalla tramoggia al trituratore, trituramento e trasporto del semilavorato alla tramoggia | 1 |

| 19 | Trasportatore a coclea | Convoglia il semilavorato triturato alla tramoggia di stoccaggio | 1 |

| 20 | Tramoggia di stoccaggio | Servono per accumulare i diversi tipi del prodotto | 1 |

| 21 | Trasportatori a coclea | Spostamento per mezzo della coclea degli additivi secchi | 4 |

| 22 | Recipienti per additivi secchi | Stoccaggio di additivi prima della loro alimentazione(miscela di vitamine, polveri di frutta, latte secco) | 3 |

| 23 | Unità di comando del mescolamento ingredienti | Accensione dell’alimentazione elettrica, indicazione recipienti per additivi secchi, convogliamento di additivi secchi, riempimento del mescolatore con i prodotti, convogliamento nella macchina | 1 |

| 24 | Dosatrice | Dosatrice per ingredienti sfusi | 1 |

| 25 | Mescolatore | Mescola il semilavorato triturato e gli additivi | 1 |

| 26 | Trasportatore a coclea | Convogliamento con la coclea per la seguente preconfezionamento del prodotto | 1 |

| 27 | Confezionatrice | Confezionamento del prodotto | 1 |

| 28 | Gruppo di passaggio | Spostamento dei pacchi dalla confezionatrice (pellicola) al cartone | 1 |

| 29 | Macchina imballatrice | Macchina per imballare i pacchi al cartone | 1 |

| 30 | Trasportatore orizzontale | Spostamento del prodotto imballato sulla tavola d’imballaggio per la messa in imballi all’ingrosso (casse) | 1 |

| 31 | Tavola d’imballaggio | Serve per facilitare l’imballaggio del prodotto finito in imballi all’ingrosso | 1 |

| 32 | Trasportatore orizzontale | Spostamento del prodotto imballato in magazzino | 1 |

| 33 | Compressore con ricevitore | Alimentazione degli elementi della linea con aria compressa | 1 |

| 34 | Condizioni tecniche ed istruzioni tecnologiche | 1 | |

La linea è certificata in Ucraina, Unione Doganale e Unità Europea.