La línea de producción de los alimentos para bebésmayores de 6 meses de edad: papillas instantáneas (sin leche, con leche, con frutas y verduras secas naturales) de diferentes cereales.

La Empresa Alimenticia de Dnepropetrovsk “WAIZ”, S.R.L.a lo largo de 17 produce en la línea ofrecida 6 tipos de alimentos para bebés de la marca comercial “Ñamñam”y 26 especiesde papillas instantáneasde la marca comercial“Minutito”.

Descripción

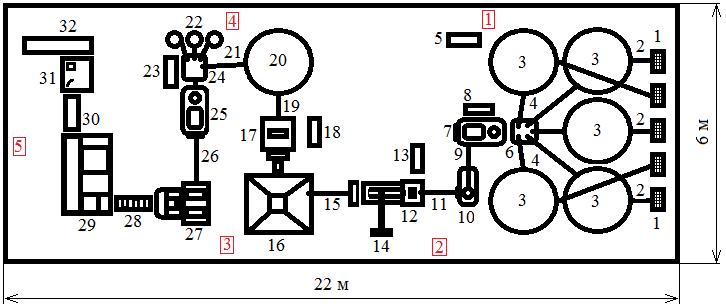

DESCRIPCIÓN DE FUNCIONAMIENTO DE LA LÍNEA DE PRODUCCIÓNDE LOS ALIMENTOS PARA BEBÉSMAYORES DE 6 MESES DE EDAD

La materia prima principal para este tipo de producto esuna harina de cereales de alta calidad, hecha cumpliendo todas las normas y especificaciones de seguridad aplicablesa la producciónde los alimentos para bebés. En la fábrica la harina va entregadaen los sacos de cuatro capasde a30 kg, en los cuales la harina se almacena en la fábrica bajo ciertas condiciones.

Antes del arranque de la línea de producción, la harina con ayuda de las tolvas vacía-sacos (1) y las cintas transportadoras de tornillos de carga (2) va cargada en las tolvas tecnológicas (3). En total tales tolvas hay 5 – para diferentes tipos de harina. Las tolvas están equipadas con los sensoresde nivel de llenadoy con el sistema de prevención de arqueamiento. De acuerdo con una recete tecnológica predeterminada, desde las tolvas la harina (cada tipo por separado) por medio de los tornillos de dosificación (4) va suministrada al dispositivo de pesaje (6). El error de dosificación no deberá superar el 1 %. La carga de las tolvas va controladadesde el panel de control 5, del complejo de dosificacióndesde el panel de control 8, ubicados junto al equipo. Al alcanzar los parámetros de peso establecidospara todos los ingredientes según la receta, la materia prima va descargada en el mezclador (7) para asegurar la uniformidad de toda la masa. El ciclo de mezcla dura 2-5 min. (dependiendo de los parámetros establecidos). Luego la materia prima con la cinta transportadora de tornillo (9) va cargada en el tamizador (10), equipado con el separador magnético.

La siguiente etapa es la extrusión. Por medio de la cinta transportadora de tornillo (11) la mezcla de la materia primava cargada en la tolva de almacenamiento de la extrusora (12), de donde va dosificadaen el cuerpo de carga de la extrusora. Por medio de la bomba dosificadora, que suministra el agua en el cuerpode carga de la extrusora, la materia prima se humidifica. Debido al procesamiento termomecánico intensivo, la materia primadurante el tiempo de estancia en el cuerpo de la extrusora (5-7 segundos) recibe la desinfección necesariay durante el proceso bajo las velocidades altas del desplazamiento, velocidades y presiones altas, tiene lugar la transición de la energía mecánica en la energía térmica, resultando en diferentes variaciones en profundidaden los indicadores de calidad de materias primas, por ejemplo, la desnaturalización de proteínas, la gelatinización y gelificación del almidón, así como otras variaciones bioquímicas útiles para que absorban mejor por el niño. El producto se corta inmediatamente junto a la matriz, por medio del dispositivo colgante de corte. La operación de la extrusora va controlada desde la unidad de control (13). Porencimadelaextrusoravamontadoelextractor (14) para extraer el vapor.

El producto semiacabado obtenidopor medio de la cinta transportadora neumática (15) va suministrado en la tolva de almacenamiento (16). Luego el producto semiacabadose mete en la trituradora (16) para la trituración en papilla. Luego la masa trituradapor medio de la cinta transportadora de tornillo (19) va cargada en la tolva tecnológica de almacenamiento (20). Estos procesos son controlados de la unidad de control (18).

Desde la tolva de almacenamientopor la cinta transportadora de tornillo (21) la papilla se mete en el dispositivo de pesaje (24). Dependiendo de la receta tecnológica, en el dispositivo de pesajedesde los contenedores para ingredientes secos (22) por las cintas transportadoras de tornillo (cada tipo por separado: vitaminas, frutas secas y etc.) los ingredientes en cantidades predeterminadasse meten en el dispositivo de pesajepara ser mezclados posteriormente con la papilla en el mezclador (25). AL alcanzar el final del ciclo de mezcla (2-5 min.) el producto por medio de la cinta transportadora de tornillo (26) se mete en la tolva de alimentaciónde la máquina de empaque. El proceso de dosificación y mezcladode los ingredienteses controlado por la unidad de control (23).

En la máquina de empaque (27) el producto en el rango de peso especificadova envasado y empaquetado en una bolsa. Luego el producto empaquetadopor medio de la cinta transportadora desviadora (28) va entregado al empacador automático en las cajas de cartón (29) donde se empaqueta en el envase de cartóny se pone la fecha de fabricacióny otra información. A la salida del empacador en caja de cartónel producto empaquetadopor medio de la cinta transportadora horizontal (30) va suministrado en la mesa de empaque (31) para ser colocado en el contenedor de transporte. El producto es colocado por los empacadores. El producto colocado en el contenedor de transporte,con la cinta transportadora horizontal (32) va entregado al almacénde los productos terminados.

Acometida de las comunicaciones en la nave de producción (puntos de conexión):

1–Alimentación trifásica, 380V 50 Hz; Consumo total 7,5 kW/hora. Aire comprimido; consumo de los ventiladores vibrantes 1000 l/min. Agua para el lavado.

2– Alimentación trifásica, 380V 50 Hz; Consumo total 145 kW/hora.

Agua para el lavado; para enfriamiento de la extrusorade hasta150 l/hora.

Aire comprimido; consumo de la cinta transportadora neumática 1000 l/min.

3 – Alimentación trifásica, 380V 50 Hz; Consumo total7 kW/hora. Agua para el lavado.

4 – Alimentación trifásica, 380V 50 Hz; Consumo total4 kW/hora. Agua para el lavado. Aire comprimido; consumo totalde hasta 1500 l/min. Nitrógeno (para máquina de empaque).

5 –Alimentación, 220V 50 Hz; Consumo total5 kW/hora. Aire comprimido; consumo totalde hasta 1000 l/min.

La línea consta de:

| Nombre | Descripción de funcionamiento | Cantidad |

| Tolva vacía-sacos | El vaciado de los sacos con materia primapara entrega posterior en la tolva | 5 |

| Cinta transportadora de tornillo | El traslado de las materias primas en la tolva – entrega automática | 5 |

| Tolvas de materias primas (5 m3) | Las tolvas de almacenamientocon los sensores de llenado | 5 |

| Cinta transportadora de tornillo | La entrega de las materias primasen el dispositivo de pesaje | 5 |

| Unidad de control de suministro de materias primas | La activación de las cintas transportadoras, indicación de los sensores de llenado en tolvas, cambio de tolvas | 1 |

| Dispositivo de pesaje | El traslado entre tolvas, parada bajo tolvasy carga de cereales, mediante el pesaje | 1 |

| Mezclador | Mezcla materias primas | 1 |

| Unidad de control | Control del complejo de dosificación, mezclador, tamizador | 1 |

| Cinta transportadora de tornillo | Entrega la materia primadel mezclador al tamizador | 1 |

| Tamizador | Tamiza materias primas | 1 |

| Cinta transportadora de tornillo | Entrega materias primas a la extrusora | 1 |

| Extrusora | Produce el producto semiacabado | 1 |

| Unidad de control de la extrusora | Управление подачей сырья, оборотами главного привода и скоростью вращения отрезного устройства, температурой нагрева | 1 |

| Extractor | Extracción, aspiración de vapor | 1 |

| Cinta transportadora neumática | El traslado del producto semiacabado | 1 |

| Tolva de almacenamiento | Sirve para acumular el producto semiacabado | 1 |

| Trituradora | Tritura el producto semiacabado | 1 |

| Unidad de control | La activación del traslado de los productosdesde la tolva hasta la trituradora, trituración y traslado del producto semiacabadoen la tolva | 1 |

| Cinta transportadora de tornillo | Entrega el producto semiacabado trituradoen la tolva de alimentación | 1 |

| Tolva de almacenamiento | Sirve para el almacenamientode diferentes tipos de productos | 1 |

| Cinta transportadora de tornillo | El traslado de los ingredientes secos con el tornillo | 4 |

| Contenedores para ingredientes secos | El almacenamiento de los ingredientesantes de su entrega posterior(mezcla de vitaminas, polvos de frutas, leche seca) | 3 |

| Unidad de control de mezclado de ingredientes | El encendido de la alimentación, indicación de los recipientes para ingredientes secos, entrega de los ingredientes secos, llenado del mezclador con el producto, entrega en la máquina | 1 |

| Dosificador | Dosificador para ingredientes a granel | 1 |

| Mezclador | Mezcla el producto semiacabado trituradoy los ingredientes | 1 |

| Cinta transportadora de tornillo | El traslado por el tornillopara el empaque posterior del producto | 1 |

| Máquina de empaque | El empaque del producto | 1 |

| Unidad de transmisión | El traslado de las bolsasdesde la máquina de empaque (película) hasta el empaquetador en caja de cartón | 1 |

| Empaquetador automático en caja de cartón | La máquina para el empaque de las bolsas en la caja de cartón | 1 |

| Cinta transportadora horizontal | El traslado de los productos envasados, hasta la mesa de empaque para colocarlos en los contenedores de transporte (cajas) | 1 |

| Mesa de empaque | Sirve para facilitar el empaquede los productos terminadosen los envases al por mayor | 1 |

| Cinta transportadora horizontal | El traslado de los productos empaquetados al almacén | 1 |

| Compresor con receptor | El suministro del aire comprimido a los elementos de la línea | 1 |

| Especificaciones técnicas e Instrucciones técnicas | 1 | |

La línea está certificada en Ucrania, Unión Aduanera y Unión Europea.