Linka pro výrobu kojenecké výživy pro děti od ukončených 6 měsíců: instantních kaší ( bez mléka, s mlékem, s naturálními sušenými ovoci a zeleninami) z různých obilovin.

Společnost WAIZ s.r.o. osobně 17 let vyrábí na této nabízené lince 6 druhů dětské výživy obchodní značky «Niam-Niam» a 26 druhů instantních kaší obchodní značky «Minutka».

Popis

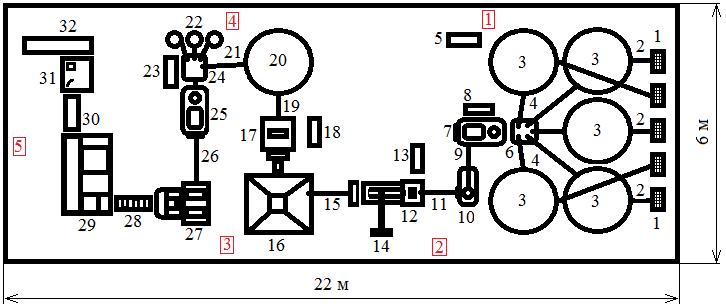

PROVOZ VÝROBNÍ LINKY KOJENECKÉ VÝŽIVY PRO DĚTI OD 6 MĚSÍCŮ

Hlavní surovinou pro tento produkt je kvalitní obilní mouka, speciálně vyrobená podle všech norem a bezpečnostních parametrů pro výrobu kojenecké výživy. Do závodu se mouka dodává v čtyřvrstvých pytlích po 30 kg, ve kterých je uložená na závodě za určitých podmínek.

Před zapnutím výrobních linek, mouka pomoci rozbalovacích strojů (1) a nakládacích šnekových dopravníků (2) je naložena do technologického zásobníku (3). Takových zásobníku je 5 jednotek – pro různé druhy mouky. Zásobníky jsou vybaveny senzory úrovně plnění a systémem zabránění ohnutí. Podle dané receptury, ze zásobníku se mouka (každý typ zvlášť) pomoci dávkovacího šneku (4) předává do vážního terminálu (6).

Odchylka dávkování ne více než 1 %. Naložení zásobníků se provádí z ovládacího panelu 5, dávkování z ovládacího panelu 8, které jsou umístěny přímo vedle zařízení. Po dosažení nastavených parametrů hmotnosti všech komponentů podle receptury, surovina se vykládá do míchačky (7) pro dosažení homogenity ve hmotě.

Směšování trvá 2-5 minut (v závislosti na parametrech). Dále surovinu pomoci šnekového dopravníku (9) nakládají do prosévačky (10), která je vybavena magnetickým separátorem. Dále – vytlačování. Pomoci šroubového dopravníku (11) směs suroviny se nakládá do násypky zásobníku (12), a odtud je dávkována do nakládacího rámu extruderu. Pomoci dávkovacího čerpadla, který dodává vodu do nakládacího rámu extruderu, surovina se zvlhčí.

Vzhledem k intenzivnímu termomechanickému zpracování, surovina za čas strávený v rámu extruderu (5-7 vteřin) obdrží potřebnou dezinfekci. V průběhu procesu, v důsledku působení značných rychlostí posunutí, vysoké rychlosti a tlaku, nastane přechod mechanické energie do tepelné, což vede k různým změnám v kvalitních ukazatelích suroviny, jako jsou denaturace bílkovin, želatinace škrobu, a také další biochemické změny, užitečné pro lepší osvojování dítětem. Řezání produktu se stává přímo u matrice zavěšeného řezacího zařízení. Celá operace extruderu se řídí z řídicího panelu (13). Nad extruderem je namontován odsavač (14) – k odstranění páry.

Obdržený polotovar pneumatickým dopravníkem (15) je dodáván do zásobníku (16). Dále polotovar dostane do drtiče (16) pro rozmleti na kaši. Dále rozemletá masa pomoci šroubového dopravníku (19) se nakládá do technologického skladovacího zásobníku (20). Tyto procesy jsou řízeny ze řídicího panelu (18).

Ze zásobníku pomoci šroubového dopravníku (21) kaše se nakládá do váhového terminálu (24). V závislosti na technologickou recepturu z kontejneru pro suché doplňky (22) přes šroubové dopravníky (každý druh zvlášť: vitaminy, sušené ovoce atd.), doplňky se v předem stanoveném množství nakládají do váhového terminálu pro další míchání s kaši v míchačce (25). Po dosažení konce cyklu míchání (2-5 minut) produkt se pomoci šnekového dopravníku (26) podává do zásobníku balicího stroje. Proces měření a míchání komponentů je řízen řídicím panelem (23).

V balícím stroji (27) produkt v dané váze je balen do sáčku. Dále se balený výrobek pomoci vypouštěcího dopravníku (28) je dopraven do automatické balírny do kartónových krabicí (29) pro balení do kartónového obalu a zaznačení data výroby a další informace. Na výstupu z balírny se balený produkt pomoci horizontálního dopravníku (30) předává na balící stůl (31) pro balení do skupiny přepravných obalů. Uložení provádí pracovnici z porcování. Výrobek, balený do přepravního obalu, pomoci horizontálního dopravníku (32) se předává na sklad hotových výrobků.

Komunikační systém ve výrobně (body připojení):

1 – Elektrické napájení 3 fáze, 380 V 50 Hz; Celková spotřeba 7,5 kW/h. Stlačený vzduch; spotřeba vibračními ventilátory 1000 l/min. Voda pro mytí.

2 – Elektrické napájení 3 fáze, 380V 50 Hz; Celková spotřeba 145 kW/h.

Voda pro mytí; pro ochlazení extruderu do 150 l/h.

Stlačený vzduch; spotřeba pneumatickým dopravnikem 1000 l/min.

3 – Elektrické napájení 3 fáze, 380 V 50 Hz; Celková spotřeba 7 kW/h. Voda pro mytí.

4 – Elektrické napájení 3 fáze, 380 V 50 Hz; Celková spotřeba 4 kW/h. Voda pro mytí. Stlačený vzduch; celková spotřeba do 1500 l/min. Dusík (pro balicí stroj).

5 – Elektrické napájení 220 V 50 Hz; Celková spotřeba 5 kW/h. Stlačený vzduch; celková spotřeba do 1000 l/min.

Linka se skládá z:

№ |

Název | Popis provozu | Počet |

| 1 | Rozbalovací stroj | Rozbalení pytlů se surovinou pro dodání do zásobníku | 5 |

| 2 | Šnekový dopravník | Přemístění suroviny do zásobníku – automatické podání | 5 |

| 3 | Zásobník pro surovinu (5 m3) | Zásobníky se senzory naplnění | 5 |

| 4 | Šnekový dopravník | Podání surovin do váhového terminálu | 5 |

| 5 | Řídicí panel dodání suroviny | Zapínaní dopravníků, indikátory senzorů naplnění zásobníků, přepínaní zásobníků | 1 |

| 6 | Váhový terminál | Přemístění mezi zásobníky, zastavování pod nimi a nabíraní obilovin vážením | 1 |

| 7 | Míchačka | Míchá surovinu | 1 |

| 8 | Řídicí panel | Řídí dávkovací komplex, míchačku, prosévačku | 1 |

| 9 | Šnekový dopravník | Podává surovinu od míchačky do prosévačky | 1 |

| 10 | Prosévačka | Prosévá surovinu | 1 |

| 11 | Šnekový dopravník | Podává surovinu do extruderu | 1 |

| 12 | Extruder | Výroba polotovaru | 1 |

| 13 | Panel řízení extruderu | Řídí podání surovin, otáčení hlavního pohonu a rychlost otáčení řezacího zařízení, teplotu ohřevu | 1 |

| 14 | Odsavač | Odstranění, absorpce páry | 1 |

| 15 | Pneumatický dopravník | Přemístění polotovaru | 1 |

| 16 | Zásobník | Používá se pro uložení polotovaru | 1 |

| 17 | Drtič-sekáček | Rozemílá polotovar | 1 |

| 18 | Panel řízení drtiče a pneumatického dopravníku | Zapíná přemístění produkce od zásobníku do drtiče, sekání a přemístění polotovaru do zásobníku | 1 |

| 19 | Šnekový dopravník | Podává rozemletý polotovar do zásobníku | 1 |

| 20 | Zásobník | Používá se pro uložení různých druhu výrobku | 1 |

| 21 | Šnekový dopravník | Přemístění pomoci šneku suchých doplňků | 4 |

| 22 | Kontejnery pro suché doplňky | Uložení doplňků před podáním(vitaminové směsí, ovocné prášky, suché mléko) | 3 |

| 23 | Panel řízení směšování komponentů | Zapínaní elektrického napájení, indikace kontejnerů pro suché doplňky, naplnění míchačky, předání do stroje | 1 |

| 24 | Dávkovač | Dávkovač pro sypké komponenty | 1 |

| 25 | Míchačka | Míchá rozemletý polotovar a doplňky | 1 |

| 26 | Šnekový dopravník | Přemístění pomoci šneku pro další balení | 1 |

| 27 | Balicí stroj | Balení produkce | 1 |

| 28 | Bod předaní | Přemístění balíků z balicího stroje (folie) do stroje pro balení do kartónového obalu | 1 |

| 29 | Automatická balírna do kartónových obalů Автоматический упаковщик в картонную коробку | Stroj pro balení balíků do kartónového obalu | 1 |

| 30 | Горизонтальный транспортер | Přemístění balené produkce do balicího stolu pro balení do přepravných obalů (krabice) | 1 |

| 31 | Balicí stůl | Používá se pro snadné balení hotové produkce do přepravných obalů | 1 |

| 32 | Horizontální transportér | Přemístění balené produkce na sklad | 1 |

| 33 | Kompresor s přijímačem | Zabezpečení linkových prvků stlačeným vzduchem | 1 |

| 34 | ТU a TI | 1 | |

Linka je certifikována na Ukrajině, Celní unii a Evropské unii.