La ligne est conçue pour produire l'aliment composé pour les oiseaux, le poisson, les bovins, les porcs et les chevaux.

Utilisation des aliments extrudés:

- favorise la digestion et stimule le tractus gastro-intestinal des jeunes animaux

- augmente la viabilité des jeunes animaux jusqu'à 95 %

- augmente la quantité du lait obtenue à 20%;

- augmente les croîts des animaux jusqu'à 20%;

- réduit la consommation d'aliment à ~ 20%

- augmente la digestibilité des aliments à 90 ou 95%

- augmente la durée de conservation de l’aliment jusqu'à 6 mois

- donne la possibilité d'utiliser les grains non conformes

- augmente la valeur énergétique des aliments composés

Ligne de production de biscuits au sucre jusqu'à 1000 kg/heure:

Équipement nécessaire:

Proposition commerciale

La ligne automatisée de production industrielle du pop-corn sucré, salé et caramélisé Waiz-1000, d’une performance allant jusqu'à 1 t/jour

La ligne est conçue pour la production industrielle de pop-corn glacé, d’une performance de 1000 kg/jour

Ligne de production automatique des petits pains extrudés, coussinets avec la farcissure d’une performance de 200 kg/h.

Description

La ligne est composée de:

-

Déchargeur: 3 pcs.

-

Mélangeur (avec le dispositif de pesage);

-

Transporteur à vis

-

Tamiseur

-

Transporteur à vis

-

Extrudeur

- matrice de moulage du petit pain;

- matrice de moulage de coussinets;

Ligne de production de sucettes

La ligne est conçue pour la production semi-automatique des sucettes, d’une performance allant jusqu'à 150 kg/h.

La ligne technologique peut être divisée en 3 sections, effectuant progressivement le processus technologique de production de sucettes dans un cycle complet: depuis la préparation de la masse de sucre, jusqu’à l'emballage des produits finis.

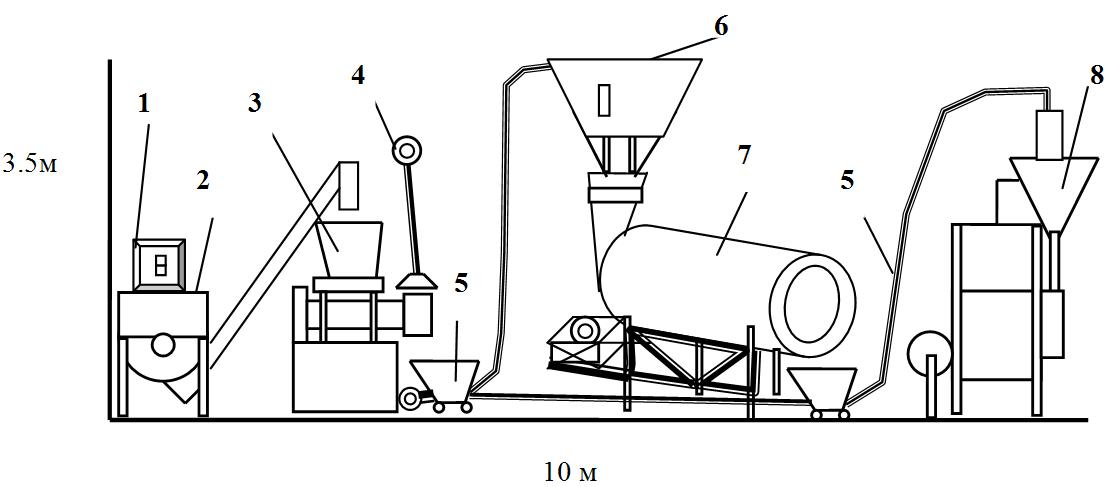

La ligne est conçue pour la production de bâtonnets de maïs en mode entièrement automatisé. La performance est de 100 à 120 kg/heure

La ligne se compose de:

-

Dispositif de préparation et de pulvérisation des composants

-

Mélangeur-climatiseur avec amenée du gruau à la trémie de réception de l'extrudeur

-

Extrudeur EKP-250

-

Hotte d'aspiration

-

Transport pneumatique - 2 pcs.

-

Trémie de stockage

-

Machine de dragéification de tunnel

-

Machine de préemballage UAFU

-

Transporteur d'évacuation avec table

Description du fonctionnement de la ligne:

L'opérateur 1 prend le gruau de l'entrepôt de matières premières et le verse dans le mélangeur pour l'humidification avant l'extrusion. L'opérateur 1 verse le gruau humidifié dans la trémie de l'extrudeur dans 5 ou 7 minutes. La trémie pleine de l'extrudeur (50 kg de gruau) traite le produit pendant environ 30 minutes. Le produit semi-fini sort de l'extrudeur, c’est-à-dire les bâtonnets de maïs, qui est amené au sac. Lorsque le sac est rempli, l'opérateur 1 change le sac et verse les baguettes dans la machine de dragéification (2 kg par cycle), pulvérise avec de l'huile, il est possible de le faire avec le pulvérisateur d'eau pour les fleurs ou le pulvérisateur pour le jardin, et apporte manuellement l’additif gustatif (sucre en poudre). Le processus de dragéification prend environ 4 minutes, après quoi l'opérateur 1 verse le produit fini de la machine de dragéification et le verse dans la trémie de la machine d’emballage semi-automatique. L'opérateur 2 conditionne le produit sur le machine d’emballage semi-automatique dans les paquets d’un poids donné et effectue l'emballage groupé dans des sacs en polyéthylène. Après quoi, le produit emballé dans les emballages de transport est transféré à l'entrepôt de produits finis.

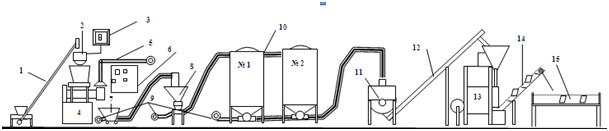

La ligne est conçue pour la production et l'emballage des céréales instantanées (45 secondes).

Principe de fonctionnement:

Les matières premières (gruau) sont amenées au mélangeur-conditionneur 2 pour mélanger et humidifier le gruau avant l'extrusion à l'aide d'un transporteur à vis 1. Le dispositif pour la préparation et l’amenée des composants 3, qui est utilisé pour ajouter des additifs aux matières premières (vitamines, etc.), est prévu. Après l'humidification et le mélange, les matières premières sont versées dans la trémie de réception de l'extrudeur 4 à partir de laquelle les matières premières sont amenées à l'organe de travail de l'extrudeur au moyen du distributeur à vis. La hotte d'aspiration 5 est installée au-dessus de l'extrudeur pour l’écoulement de la vapeur libérée lors de son fonctionnement. Le produit semi-fini prend la forme d'une baguette poreuse à la sortie de l'extrudeur Le produit semi-fini est amené au concasseur-broyeur 8 au moyen du transporteur pneumatique, après quoi nous obtenons le produit concassé jusqu'à la taille nécessaire, c’est-à-dire la céréale instantanée, après le traitement par le concasseur. Le transporteur pneumatique, qui amène le produit du concasseur aux trémies de stockage 10, est intégré directement dans le concasseur. Le produit est amené des trémies de stockage au mélangeur 11 dans lequel sont installées les aubes spirales ratissant constamment le produit vers la fenêtre pour le déchargement à travers le transporteur à vis 12, au moyen du transporteur pneumatique. Le produit est amené au dispositif de conditionnement 13 au moyen du transporteur à vis 12. Nous obtenons le produit fini emballé dans l’emballage de consommation (films de polyéthylène) à la sortie du dispositif de conditionnement, puis le produit emballé est amené à la table de préemballage15 pour l’empilement dans l’emballage de transport au moyen du сonvoyeur d'évacuation.

Proposition commerciale

Ligne de production et d'emballage de café moulu

(performance est de 130 à 150 kg par heure)

La ligne se compose de:

1. Le torréfacteur "Waiz-150" est destiné à la torréfaction de grains de café verts

2. Le moulin à café "Waiz-400" est conçu pour broyer le café de qualité supérieure

3. Machine de préemballage "UAFU-WAIZ" est conçue pour emballer le café moulu dans un sac

Pour préparer la gomme à mâcher, il est nécessaire de broyer le sucre, qui est purifié des impuretés, jusqu'à l'état de sucre en poudre. Ce processus se déroule à l'intérieur du moulin dans la trémie duquel l'opérateur verse du sucre. Le chauffage de la base de gomme à mâcher se fait dans le four spécialisé à une certaine température. Le chargement et le déchargement sont effectués manuellement. La base polymère et le sucre en poudre sont placés manuellement dans le mélangeur spécial dans lequel, lors de l'ajout du sirop de glucose, la masse est chauffée jusqu’à 50 ou 60 °C pendant 30 minutes. Après le mélange et la dissolution des ingrédients principaux, l'acide citrique, les aromatisants, la glycérine, les additifs gustatifs ou d'autres ingrédients sont ajoutés à la masse préparée en proportions strictes, en fonction de la formulation, en continuant de les mélanger jusqu'à la formation de la texture de la pâte. La masse reçue est déchargée sur les chariots et refroidie pendant une demi-heure. À ce stade, l'échange de substances finale entre les composants, ainsi que leur mélange se produisent.