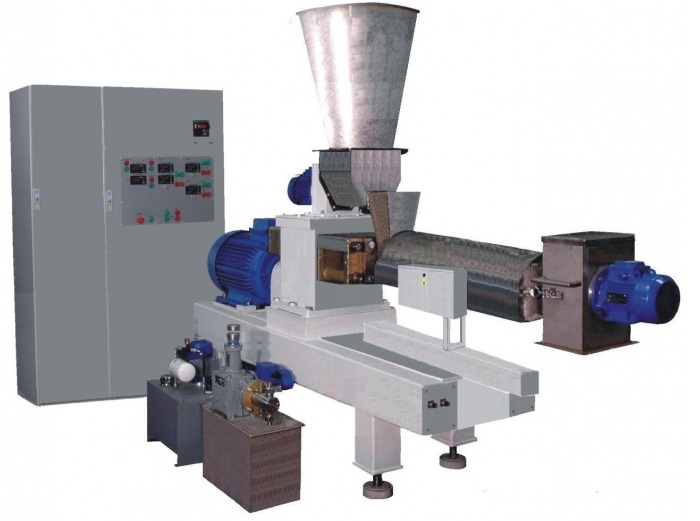

La línea para la preparación de alimento completo para perros y gatos con la capacidad de 500 kg/h. Se puede producir los elementos extruidos, purificado de los microorganismos dañinos.

Descripción

Elementos de la línea:

- Trituradora de la carne cruda y huesos

- Dispositivo para la preparación de la mezcla de la alimentación animal

- Cintas transportadores de husillo (2 pzs.)

- Tolvas para almacenaje de mezclas No.1, No.2 (2 pzs.)

- Cintas transportadoras desde las tolvas hasta la extrusora (2 pzs.)

- Generador de vapor

- Extrusora

- Cinta transportadora con la tolva

- Túnel térmico 4 pzs: 4 х 2300

- Cinta transportadora con la tolva

- Tolva para almacenale de los productos semi-acabados

- Cinta transportadora hacia el tambor de revestimiento 2 pzs

- Tambor de revestimiento tipo túnel con la posibilidad de aplicar los sabores y la grasa 2 pzs.

- Cinta transportadora con la tolva extendida desde los tambores de revestimiento hasta la máquina

- Máquina de empaque en las bolsas de 5 - 50 kg

Extrusora

sirve para la producción de los alimentos extruidos granulados semi-húmedos con alta digestibilidad y la desinfección de microorganismos y sustancias nocivos para los animales domésticos y de granja, perros y gatos, carnívoros, aves y peces, camarones y mariscos. Previa la extrusión se puede agregar los suplementos de proteínas y minerales en la materia prima

Especificaciones técnicas:

El principio de funcionamiento de la extrusora:

Después de la mezcla los piensos preparados sueltos a través del alimentador de la materia prima entra en el mezclador-preacondicionador de la extrusora. El acondicionamiento es una etapa importante del proceso tecnológico, su propósito es la humidificación y el calentamiento de los piensos sueltos con el vapor suelto y seco con la presión de 0,2-0,5 MPa y la temperatura 110-130°С, bajo la acción del vapor el alimento se ablanda, y se calienta a 65-75 °С, se vuelve más flexible, creando así las mejores condiciones para extrusión – expansión. El uso del vapor para para el acondicionamiento de la materia prima permite aumentar el rendimiento de la extrusora, mejorar la forma de los productos granulador, disminuir el desgaste de las piezas funcionales de la extrusora.

Desde el mezclador-preacondicionador la materia prima, a través de la tolva intermedia y el alimentador del órgano funcional (necesarios para controlar el suministro de las materias primas en el órgano funcional), va suministrado al órgano funcional. Se prevé la posibilidad de introducir las premezclas y suplementos en la materia prima preparada (en la tolva intermedia).

La extrusión es el proceso del tratamiento térmico, la esterilización, la deshidratación, la texturización y la granulación de los productos finales. En la extrusora los piensos se someten a la exposición térmica de vapor a corto plazo (4-6 seg.) con la posterior compresión a una presión de 30 atmósferas. Debido a que el tiempo de duración del proceso es menos que 6 segundos, no se reduce el contenido de proteínas, así como de la lisina. A la salida del expansor el alimento entra en la zona de baja presión, en este momento el producto se hincha, las conexiones se rompen a nivel celular, se modifica el almidón, se aumenta la disponibilidad de los hidratos de carbono a la acción de la enzimas digestivas.

Por lo tanto los nutrientes se vuelven más accesibles para digestión por los peces, especialmente para las especies carnívoras. También se observa que después de la extrusión se mejora el sabor de los alimentos, pasa la inactivación de los inhibidores de las enzimas, la neutralización de algunas toxinas y la destrucción de sus productores los que es importante para la alimentación de los peces.

Breve pero intensa exposición al calor, humedad y alta presión durante la expansión es efectiva para matar la salmonela y otras bacterias patógenas, hongos y mohos. El principio de desinfección se basa no solo en el tratamiento térmico, sino también en la acción dinámica durante el paso del producto a través de la zona funcional del expansor. El pienso granulado resultante durante el transporte no se exfolia y no se levanta polvo. Como resultado, cuando se utilizan los alimentos expandidos, se crecen los aumentos de peso, se reducen los plazos de alimentación, se bala la mortalidad de los animales y aves de corral, se aumenta la conversión del alimento.

Máquina de empaque en las bolsas 5-50 kg:

- Alimentación - 380 V, 50 Hz

- Consumo de energía - 2 kW

- Tiempo de soldadura de costura (considerando el enfriamiento) - 9-10 seg

- Método de la soldadura – la calefacción del pulso

- Capacidad de la tolva del dosificador - 60 l

- Límites de dosificación (depende del tipo de producto, aproximadamente) - 5 - 100 kg.

- Precisión de dosificación - +/- 2 %

- Rendimiento (máximo) - hasta 6 paquetes de 50 kilogramos por minuto

- Dimensiones exteriores (altura х ancho х profundidad) - 4500 mm х 1500 mm х 3500 mm (con al cintra transportadora desviadora)

- Peso del equipo - 800 kg

Ventajas de la línea:

- La línea permite fabricar los alimentos de los ingredientes naturales

- La superficie grande las partículas y la estructura porosa, lo que facilita la penetración del jugo gástrico y los fermentos propios en el alimento.

- La draba a diferencia de los gránulos no es tan dura, así que no lesiona el esófago y el estómago de los animales;

- Los granos son gruesos, por lo que no se forma el polvo y por lo tanto no provoca el pegue en los órganos digestivos y de respiración;

- La resistencia de los gránulos a la abrasión.

- La estabilidad y la resistencia para el transforme.

- La higiene más alta de los piensos.

- El uso de los residuos de poco valor para la producción de los alimentos enriquecidos.

- En el alimento que obtenemos el contenido de las sustancias nutrientes, minerales y vitaminas corresponde a los mejores estándares mundiales

- El procesamiento de extrusión permite aumentar en un 30% la digestibilidad del alimento, obtenido en la línea

El equipamiento de la línea podrá ser cambiado de acuerdo con los deseos del comprador.

Garantía

12 meses a partir de la fecha de la puesta en marcha en el territorio del cliente, pero no más de 18 meses a partir de la fecha del envío del equipo al cliente.

Tecnología de producción de alimentos: Incluido en el precio de la línea.

Especificaciones técnicas

El consumo de energía de la línea: 108 kW;

Área necesaria: 90 metros cuadrados;

Personal de servicio: 5 personas.

Las ventajas de la alimentación seca

Seca de forraje más concentrado: el 90% de la materia seca! Un alimento seco para perros que contiene sólo un 10% de humedad. Esto significa que "la masa seca de los alimentos es de aproximadamente 90%. La compra de forraje seco, la gente compra solamente el 10% de agua y compran el 90% de la comida. Un alimento seco para mascotas es más económico! Un alimento seco para perros es la manera más económica de alimentar a su perro. Incluso si usted va a comprar el forraje de la clase super premium, usted todavía va a gastar mucho menos dinero en el día el contenido de su perro, que si se le консервами o de una comida casera. La gente debe saber que compara los diferentes precios en el forraje para los animales domésticos, según el peso del paquete, también se debe tener en cuenta el contenido de humedad. Conservada alimento contiene un 80% de humedad. Esto significa que la compra de 1 kg de alimento enlatado, usted solo compra 200 gramos de masa seca del forraje. Y la compra de 1 kg de alimento seco para perros, que se obtiene de 900 gramos de peso seco del forraje. Por lo tanto, si se compara el alimento en peso, el forraje seco contiene 4,5 veces mayor que la masa seca del forraje, que conserva el alimento!!! Forraje seco fácil de almacenar. El método de almacenamiento de alimento seco para animales de compañía se basa en su bajo contenido de humedad. Durante el proceso de secado después de la extrusión de contenido de humedad se reduce, por lo tanto, en la dieta sigue siendo la falta de contenido de agua, para que puedan desarrollarse las bacterias o aparecer moho. Incluso después de haber abierto el envase, el alimento permanece en buen estado hasta que el agua cae. Forraje seco permite no limitar el animal en la comida. Gracias a su bajo contenido de humedad de un alimento seco para animales de compañía no deteriorarse, y puede permanecer en el canino tazón en todo el día. Qué es una alimentación sin restricciones exime de la necesidad de perder el tiempo en la alimentación de los perros y también tiene un efecto sedante en la atmósfera en perros de viveros. Forraje seco se reduce el número de placa. Crujientes trozos de alimento mecánico, que contribuyen a la purificación de los dientes, lo que reduce el número de forma de la placa. Estudios científicos han demostrado que los perros que se alimentan de сузим el forraje, el número de la placa dental es menor que el de los perros que se alimentan de консервным el forraje o el hogar de los alimentos. En la producción de Husse la estructura de los gránulos se ha optimizado mediante el analizador de textura de ati, y para la salud de los dientes en ellos también se han añadido naturales de las algas.

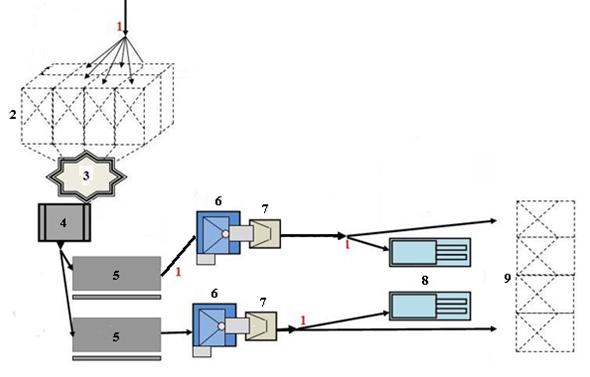

Para la fabricación y el empaque de los palitos de maíz que desvanecen en la boca. La productividad de 100 kg / h

Descripción

Principio de funcionamiento:

La materia prima (sémola de maíz) se humedece en el mezclador antes de la extrusión. Luego el operador entrega la materia prima a la tolva de la extrusora. Desde la extrusora sale el producto semi-acabado – palito de maíz. Con el transportador neumático el producto semi-acabado se entrega automáticamente a una tolva de almacenaje. Desde la tolva por medio del dosificador vibrante el palito va suministrado al transportador de cuchara, el cual entrega el palito en el cono del dispositivo de pesaje. Cuando en el cono se acumula la dosis necesaria, la celda de carga emite la señal para la parada del accionamiento del dosificador vibrante y de la cinta transportadora. La dosis controlada (el uso del dispositivo de pesaje) es necesaria para cumplir con el porcentaje de saborizante al palito. El operador traslada manualmente por guías el cono graduado a los tambores de revestimiento. Desde le cono el producto semi-acabado se vierte en el tambor de revestimiento, el operador introduce el aceite usando la estación de bombeo de aceite y el saborizante seco. Cuando el palito se sale del tambor de revestimiento, obtenemos el producto terminado. El producto se entrega a la cinta transportadora horizontal y va transportado a la tolva del dosificador vibrante. Por el dosificador vibrante el producto se entrega al transportador de cuchara para entregar los palitos en la tolva de la máquina de empaque. A la salida de la máquina de empaque obtenemos el producto termiando empaquetado en la película de plástico – palito de maíz con el saborizante. Desde la máquina los paquetes llegan a la cintra transportadora desviadora la cual sube los paquetes a la mesa de empaque, donde los paquetes se empaquetan en el embalaje de transporte.

Se compone de:

1. Mezclador para mezclar y humidificar los cereales antes de la extrusión.

2. Extrusora (capacidad de hasta 110 kg/h para la extrusión de la sémola de maíz. La refrigeración y la ventilación de la extrusora debe instalarse en el sitio. La alimentación 380 V, capacidad instalada ≈ 22 kW es necesario el extractor y el suministro de agua para enfriar la extrusora).

3. Cinta transportadora con el soplador (para la entrega de los palitos en la bolsa o la tolva de llenado de aire)

4. Tolva (para acumulación de los palitos)

5. Cinta transportadora desde la tolva hasta el dispositivo de pesaje (sirve para medir la dosis de palitos para la entrega en el tambor de revestimiento)

6. Dispositivo de pesaje

7. Dispositivo para el espolvoreo de aceite (para cubrir los palitos con aceite para que se peguen al palito de azúcar, sal, saborizantes)

8. Tambor de revestimiento (2 pzs) (sirve para la aplicación de azúcar, sal, saborizantes al palito)

9. Cinta transportadora horizontal (para transporte de los palitos desde el tambor de revestimiento hasta la cinta transportadora de la máquina de empaque)

10. Cinta transportadora para la entrega de los palitos a la máquina de empaque (entrega los palitos en la tolva de la máquina de empaque)

11. Máquina de empaque (hasta 30 paquetes por minuto)

12. Cinta transportadora desviadora (para la entrega de los palitos empaquetados desde la máquina de empaque hasta la mesa de empaque)

13. Mesa de empaque (para el embalaje de las bolsas en elos envases de transporte (sacos, cajones).

Especificaciones

Consumo de energía de la línea: 35,5 kW/h;

Personal de servicio: 4-5 personas;

El área necesaria para la colocación del equipo: 80 metros cuadrados;

El área para el almacén de las materias primas: 45 metros cudrados;

El área para el almacén de los productos terminados: 130 metros cuadrados.

Principio de funcionamiento

Desde el silo e l grano por medio del vibro-alimentador va suministrado al órgano de trabajo de la extrusora. La materia prima desde el silo por medio del alimentador va suministrada a la tolva del órgano de trabajo. La entrega de la materia prima es controlada cambiando la frecuencia de oscilaciones del vibro-alimentador. En la tolva va instalada la trampa magnética que atrapa las partículas metálicas.

En el órgano de trabajo se extruye el material extruido a través de una hilera de formación.

Ola-PPHUSp. zo.o.

Varsovia, la Kasprowicz, 62/16

Tel. +48 22 403 20 27, mob. +48 693 220 265

E-mail: Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo.

Las papillas para bebés de la marca ucraniana “Ñam-ñam” es un asistente confiable y de alta calidad en los asuntos de la primera alimentación de bebés.

La experiencia de la empresa hace posible la implementación de las nuevas tecnologías en la preparación de la alimentación para bebés. En la producción de las papilas instantáneas “Ñam-ñam” se utilizan los métodos que aseguran el procesamiento correcto de los ingredientes, mientras aumenta el valor biológico general de la papilla terminada. Por ejemplo, la tecnología de extrusión aumenta la fracción de masa de carbohidratos solubles y mejora el valor nutricional de la proteína. Este método de procesamiento contribuye a un sabor único que ayudará al bebé a acostumbrarse y amar la primera alimentación complementaria.

La composición única de las papillas es la clave para la salud de su bebé

La empresa garantiza la calidad absoluta de cada ingrediente. Las papillas para bebés “Ñam-ñam” están enriquecidas con varios minerales y vitaminas, no solo alimentan al bebé, sino lo hacen más fuerte y saludable. Cada producto contiene cereales de la más alta calidad que no causan reacciones alérgicas en los bebés. La composición también permite usar nuestras papillas instantáneas para los bebés con intolerancia a la lactosa y al gluten.

La alimentación no contiene conservantes, colorantes, saborizantes o productos OGM. Tampoco contiene leche, el aceite de palma y el gluten.

La composición de las papillas incluye 12 vitaminas balanceadas – А, D, Е, С, РР, В1, В, 2, В5, В6, В12, ácido fólico y biotina. Estos componentes completan la falta de micronutrientes en el organismo del bebé.

La vitamina А apoya la formación de la estructura y funciones de los huesos, dientes y piel.

La vitamina D previene posibles daños a las membranas celulares.

La vitamina С participa en el fortalecimiento de las paredes de los vasos sanguíneos.

Se considera un agente oxidante biológico de acción directa.

La vitamina PP es importante para el funcionamiento normal del sistema digestivo y nervioso. Oxida y reduce la conversión de carbohidratos, grasas y proteínas.

La vitamina B1 apoya el funcionamiento del sistema nervioso central y periférico.

La vitamina B2 ayuda con el proceso metabólico, regenera las células de la piel.

La vitamina B5 es de gran importancia para los procesos metabólicos de los ácidos grasos, la síntesis de colesterol. Responsable de la coordinación de movimientos y daños en la piel.

La vitamina B6 regula el intercambio de aminoácidos y ácidos grasos. Participa en la prevención del desarrollo de anemia microcítica y dermatitis.

La vitamina B12 apoya el metabolismo de los aminoácidos.

El ácido fólico previene el daño a la cavidad oral y los trastornos digestivos.

La biotina absorbe proteínas en el cuerpo. Participa en la síntesis de aminoácidos y glucosa. Contribuye a la reducción del desarrollo de enfermedades de la piel.

Fácil, rápido y sabroso

En el mundo moderno, las madres activas siempre no tienen suficiente tiempo.

Por lo tanto, a efectos de satisfacer las necesidades de los clientes, la marca “Ñam-ñam” ha creado el producto que no toma las horas totales de la madre y del bebé para preparar la comida.

Es bastante añadir agua hirviendo en la papilla instantánea y mezclarla, enfriarla un poco y dar al bebé. Nada de largas preparaciones, todo se hace fácil con el sabor increíble.

Además, ahora ofrecemos a nuestros pequeños clientes a probar una novedad: bolas extruidas de cereales. Las bolas útiles de maíz, arroz y multicereales serán una excelente nutrición complementaria del bebé. Para los niños mayores la marca “Ñam-ñam” ofrece varios sabores: salado, dulce, con cacao. El diámetro de las bolas es de 3 a 20 mm lo que permite darlas incluso a los más pequeños.

La calidad certificada es la garantía de la composición útil de las papillas para los bebés “Ñam-ñam”.

Todos los cereales, harinas y vitaminas utilizados en la producción de las papillas para bebés “Ñam-ñam”, están sujetos a certificación obligatoria. Cada paquete de nuestros productos dice que las papillas son adecuadas para alimentación de los bebés de acuerdo con las leyes ucranianas y la norma internacional ISO 22000:2007. Cada día la alimentación se somete al control radiológico, químico y toxicológico y microbiológico de calidad en los laboratorios.

Continuamos desarrollando, introduciendo nuevas tecnologías y mejorando la composición de los productos. La marca “Ñam-ñam” está segura de que a todos los padres y sus bebés les gustarán nuestras papillas.

La empresaproductora «Ola-PPHU» S.R.L. desarrolla,produce e implementa con éxitolas nuevas tecnologíasy el equipoen la industria alimenticia y de procesamiento desde el 1992.

La empresa se especializa principalmente en la producción del equipo extrusor, de transporte, de empaque, de mezcla y muchos otros.Además la empresase dedica a la ingeniería, entrega, de cualquier equipo de procesamiento de alimentos.

En la empresa «Ola-PPHU» S.R.L. funciona la líneafabricada por nuestros especialistas, para la producción de las papillas de cocción rápiday la producción de la comida para bebésa base de los cerealespara los niños mayores de 6 meses de edad, bajo la marca“Jvylynka”, “Vitaminka”, “Niam-niam”.

Hemos ayudado a organizar el negocio de producción“llave en mano”a unos 100 clientes de Ucrania, de los países de la CEI, así como de los estados cercanos y extranjeros.

El éxito de «Ola-PPHU» S.R.L. está directamente relacionado con la capacidad de satisfacer las necesidades de nuestros clientes. Seguimos creciendo, ofrecemos nuevos productos y servicios, que dan a nuestros clienteslas ventajas en su industria. Estamos dispuestos a asumir la responsabilidadparticipando en los proyectos de cualquier nivel de complejidad, basados en la relación comercial mutuamente beneficiosa.

Empleamos a los especialistas altamente cualificadosque aseguran la operación impecable, la calidady la funcionalidad de los equipos. La durabilidad de los equiposse asegura con el usosolo de las piezas de calidadde los fabricantes de confianza.La confirmación de nuestra profesionalidades el uso de las líneas propias.

En nuestro sitio Ustedencontrará la informacióndetalladadel equipo que producimosy podrá hacer su elección.

Conrespeto y esperanza parala cooperación de beneficio mutuo.

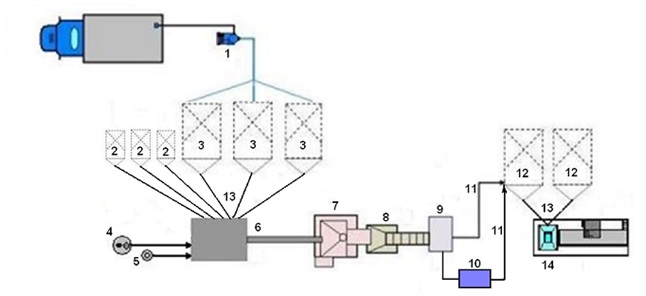

La línea sirve para la producción de los piensos extruidos para peces. La productividad de 1000 kg / h

Descripción

La línea se compone de:

La línea sirve para la producción de los piensos extruidos para aves, peces, ganado, cerdos, caballos. La productividad de 150 kg / h

Descripción

El uso del alimento extruido:

1 – Transportador neumático de grano;

2 – tolva para ingredientes finos (1 metro cúbico) – 3 pzs.

3 – tolva para cereales (8 m3 - 6 toneladas de grano)– 3 pzs.

4 – tolva de aditivos sueltos;

5 – depósito para aditivos líquidos;

6 – mezclador con la cinta transportadora de husillo

7 – extrusora forrajera

8 – transportador;

9 – triturador

10 – granulador

11 – transportador neumático;

12 – tolvas de almacenaje (5 m3) 2 pzs.

13 – cinta transportadora de husillo (6 pzs.);

14 – máquina de empaque en los sacos de 5 a 50 kg;

15 – panel-unidad de control automático de la línea.

Los componentes de la línea pueden cambiarse a petición del cliente (el número de las tolvas para la materia prima puede cambiarse en función del número de los componentes del producto).

Breve descripción de la producción de piensos extruidos.

Los componentes de granos de partida desde el automóvil u otro vehículo usando un transportador neumático móvil (1) (cargador neumático) se cargan en la tolva de almacenamiento (3). El cargador neumático es una unidad móvil con los tubos de rápido montaje. De acuerdo con la receta dada del alimento, el forraje de grano desde las tolvas por las cintas transportadores de husillo se entrega en el mezclador (6), instalado en las celdas de carga, que fijan y controlan la dosis entrante del ingrediente.

Están previstas las tolvas adicionales (2) para los ingredientes necesarios para la producción del alimento para peces (harina de carne y hueso, harina de pescado, levadura forrajera). Además, tiene previsto un sistema de introducción de los suplementos dietéticos. Para esto desde la tolva de aditivos secos (4), por medio de la cinta transportadora de husillo los aditivos van suministrados al mezclador de acuerdo con la cantidad estrictamente predeterminada. Se puede usar los aditivos líquidos. En este caso se aplica el depósito para la introducción de los aditivos líquidos (5). También está prevista la introducción sincrónica de los aditivos mencionados. La dosis de los aditivos se mide estrictamente por el mezclador. En el panel de control se elige una opción que excluye el inicio de la mezcla de los ingredientes, hasta que no sea introducida la cantidad predeterminada de peso de cada componente, lo que permite excluir el incumplimiento de la receta tecnológica.

Cuando todos los ingredientes en el mezclador alcanzan los parámetros deseados de peso (de acuerdo con la receta, dada para la unidad de control), comienza el proceso de mezcla.

La capacidad del depósito del mezclador es de 210 dm3. El peso de una mezcla se ajusta de 50 a120 kg. El tiempo de mezclado es de 5 – 10 minutos. Con el rendimiento de la línea 150 kg/h, el peso óptimo de una mezcla es entre 50 y 75 kg, que es 3 y 2 ciclos por hora respectivamente.

Después de la terminación del proceso de mezclado, a través de la cinta transportadora de husillo la materia prima va entregada a la tolva de la extrusora (7). Después de la terminación de la descarga, el mezclador empieza el nuevo ciclo de la carga y mezclado. Mientras tanto el producto desde la tolva se dosifica en la extrusora. La extrusora funciona sin interrupción, ya que la materia prima de carga oportunamente desde el mezclador a la tolva de la extrusora gracias al dispositivo de control de llenado, lo que evita el vaciado completo de la tolva en el proceso de operación de la extrusora. Además, este controlador para la carga, cuando la tolva esté llena. El rendimiento del mezclador es mucho mejor que el rendimiento de la extrusora, lo que también contribuye a una operación continua de la línea.

Durante la extrusión de los granos se produce una breve exposición a la temperatura y presión, causando la transformación profunda de la estructura y propiedades de los nutrientes. Obtenemos el alimento estructurado, que tiene altas cualidades nutritivas y gustativas. En poco tiempo todos los componentes se mezclan, se comprimen, se trituran, se calientan, se cuecen, se esterilizan y se forman. El cambio brusco de la presión a la salida del producto desde el cañón de la extrusora conduce a transformaciones profundas: se rompen las paredes celulares y los enlaces químicos, se cambia la estructura de la materia prima, se destruye la microflora (bacterias, hongos). El tratamiento de extrusión aumenta la digestibilidad del producto debido a la transición en una forma de fácil digestión de los componentes de materia prima tanto de origen animal, como vegetal.

El producto extruido a través de la cinta transportadora (8) va suministrado al triturador (9) para la trituración. El extruido triturado con el transportador neumático (11) se carga en las tolvas (12). En caso de producción de los alimentos para peces, después de la trituración el producto va suministrado al granulador (10) para la granulación. El extruido triturado con el transportador neumático (11) se carga en las tolvas (12).

La etapa final de la línea de producción es el empaque del producto. Desde la tolva el producto con ayuda de la cinta transportadora de husillo (13) va entregado a la máquina semi-automática de empaque (14), equipada con el dosificador, transportador y la máquina de coser sacos. El peso de la dosis es ajustable, el peso máximo es 25 kg.

Página 2 de 2